| 索 引 号: | 230400/2021-00011 | 主题分类: | |

|---|---|---|---|

| 标 题: | 国网鹤岗供电公司2021年电网设备电气性能、金属及土建专项技术监督工作方案 | ||

| 文 号: | 鹤电运检[2021]43号 | ||

| 发文日期: | 2021年3月24日 | 成文日期: | 2021-03-24 |

| 关 键 词: | 质量检查,技术监督 | ||

国网鹤岗供电公司2021年电网设备电气性能、金属及土建专项技术监督工作方案

为加强公司2021年电网设备电气性能、金属及土建专项技术监督工作,根据《国网黑龙江省电力有限公司2021年电网设备电气性能、金属及土建专项技术监督工作方案》要求,结合公司实际编制本方案。

一、工作目的

加强电气性能、金属及土建专项技术监督工作,严把入网设备质量关,提升电网本质安全水平。

二、工作组织

(一)电气性能、金属及土建专项技术监督工作组

工作组全面负责电气性能、金属及土建专项技术监督工作的组织、协调、监督以及检查等工作。

组 长:顾凌伟 副总工程师

副组长:郭玉良 运检部主任

成 员:张首军 运检部副主任

王宏志 物资部副主任

潘 龙 经研院副主任

国网鹤岗供电公司相关部门负责人

(二)电气性能、金属及土建专项技术监督实施组

实施组具体开展专项监督工作。按照公司专项监督工作要求及工作组的工作部署,开展相关专项监督工作,按时向工作组提交相关专项监督工作成果报告,督促落实消缺工作。

组长:张首军 运检部副主任

成员:魏志伟 高压试验班班长

薛乃良 检修班班长

杨绪军 变电运检室专责

姚福义 输电运检室专责

姜崇金 物资部专责

(三)实施分工

电气性能和金属专业:110千伏及以下新建(改造、扩建)输变电工程及非省电力公司物资中心库开展的配网物资专项监督,由公司负责具体实施,国网黑龙江电科院负责技术指导。

土建专业:220千伏及以上新建(改造、扩建)变电工程的土建专项监督,由国网黑龙江经研院负责具体实施。220千伏以下新建(改造、扩建)变电工程的土建专项监督,由公司负责具体实施。

公司技术监督办公室负责组织具体实施单位编制电气性能、金属及土建专项监督年度工作计划及实施工作方案,实施检测检验,每月向公司技术监督办公室报送工作月报。

公司物资管理部门依据物资抽检计划向国网黑龙江电科院设备状态评价中心运送抽检设备,公司项目管理单位做好配合工作,保证电气性能和金属专项技术监督工作不漏项,应检必检。

(四)监督费用

在实施电气性能、金属及土建专项技术监督工作过程中产生的相关费用,在公司运检成本中列支。

三、工作范围

电气性能专项技术监督工作,主网以输变电工程为单位开展,范围覆盖公司全部220千伏及以上新建、改扩建输变电工程;配网按每个厂家、每个生产批次为单位开展。

金属专项技术监督工作,主网以输变电工程为单位开展,范围覆盖公司全部110千伏及以上新建、改扩建输变电工程;配网按每个厂家、每个生产批次为单位开展。

土建专项技术监督工作,以输变电工程为单位开展,范围覆盖公司全部220千伏及以上新建、改扩建变电站,以及投运1年内的220千伏及以上变电站。

四、电气性能、金属及土建专项技术监督工作内容

(一)电气性能专项监督工作内容

电气性能专项技术监督包含变压器辅助设备、开关、蓄电池、防污闪涂料、瓷绝缘子、配电变压器、配电避雷器、跌落式熔断器、台区剩余电流保护断路器、电缆共10类设备20个项目,其中开关柜绝缘件阻燃试验、交流盘型悬式瓷绝缘子机电破坏负荷试验专项监督、配电变压器承受短路能力试验、跌落式熔断器熔断件时间-电流特性试验专项监督、台区剩余电流保护断路器性检测试验专项监督(剩余电流保护动作特性试验、欠压/过压保护动作特性试验)、电缆隧道防火板(槽盒)性能检测共计5类设备5个项目国网黑龙江电科院不具备检测能力,由各项目管理单位委托有资质的检测机构进行检测,国网黑龙江电科院负责审核检测报告的准确性、有效性。

变电(换流)类

1.主变压器辅助设备专项监督

(1)变压器油中溶解气体在线监测装置专项监督

(2)变压器气体继电器校验专项监督

2.开关柜绝缘性能专项监督

(1)开关柜绝缘件局放、阻燃试验(其中阻燃试验由项目管理单位委托具备检测资质的单位进行检测)

(2)开关柜温升试验

3.蓄电池性能专项监督

(1)性能一致性试验

(2)大电流加速放充电循环寿命试验

(3)蓄电池拆解检查

输电类

4.防污闪涂料性能专项监督

(1)固体密度试验

(2)可燃性试验

(3)介电强度试验

5.交流盘型悬式瓷绝缘子机电破坏负荷试验专项监督(由项目管理单位委托具备检测资质的单位进行检测)

配电类

6.配电变压器性能专项监督

(1)变压器温升试验

(2)变压器承受短路能力试验(由项目管理单位委托具备检测资质的单位进行检测)

(3)变压器油质检测试验

7.配电避雷器雷电冲击残压试验专项监督

8.跌落式熔断器熔断件时间-电流特性试验专项监督(由项目管理单位委托具备检测资质的单位进行检测)

9.台区剩余电流保护断路器性检测试验专项监督(由项目管理单位委托具备检测资质的单位进行检测)

(1)剩余电流保护动作特性试验

(2)欠压/过压保护动作特性试验

电缆类

10.电缆类产品性能专项监督

(1)振荡波试验

(2)电力电缆性能检测

(3)电缆隧道防火板(槽盒)性能检测(由项目管理单位委托具备检测资质的单位进行检测)

(二)金属专项监督工作内容

金属专项技术监督包含变电、换流、输电、配电共30个项目。其中变压器橡胶密封制品性能检查(箱沿橡胶密封制品物理性能硬度试验)、调相机润滑油系统和冷却系统管道焊缝射线检测、换流站消防水管安装焊缝检测、“三跨”线路耐张线夹压接质量X射线检测、输电线路导线质量监督(铝包钢线铝层厚度检测)、

输电线路地线质量监督(镀锌钢绞线镀锌层质量检测、铝包钢绞线铝层厚度检测)共计6个项目、7个试验项目国网黑龙江电科院不具备检测能力,由各项目管理单位委托有资质的检测机构进行检测,国网黑龙江电科院负责审核检测报告的准确性、有效性。

变电(换流)类

1.隔离开关触头镀银层厚度检测

2.开关柜触头镀银层厚度检测

3.户外密闭箱体厚度检测

4.变电站不锈钢部件材质分析

5. GIS壳体对接焊缝超声波检测

6.变电站开关柜铜排检测

(1)铜排导电率检测

(2)铜排连接导电接触部位镀银层厚度检测

7.变电站接地体涂覆层厚度检测

8.变电站铜部件材质分析

9.互感器及组合电器充气阀门材质分析

10.隔离开关外露传动机构件镀锌层厚度检测

11.变电导流部件紧固件镀锌层厚度检测

12.开关柜柜体覆铝锌板厚度检测

13.变压器橡胶密封制品性能检查

(1)变压器橡胶密封制品尺寸及外观检查

(2)箱沿橡胶密封制品物理性能硬度试验(由项目管理单位委托具备检测资质的单位进行检测)

输电类

14.调相机润滑油系统和冷却系统管道焊缝射线检测(由项目管理单位委托具备检测资质的单位进行检测)

15.换流站消防水管安装焊缝检测(由项目管理单位委托具备检测资质的单位进行检测)

16.输电线路紧固件螺栓楔负载和螺母保证载荷试验

17.输电线路电力金具闭口销材质分析

18.“三跨”线路耐张线夹压接质量X射线检测(由项目管理单位委托具备检测资质的单位进行检测)

19.输电线路地脚螺栓、螺母检测

(1)规格尺寸及标识检测

(2)机械性能试验

20.输电线路铁塔镀锌层质量监督

(1)镀层外观检测

(2)镀层厚度检测

(3)镀层附着性检测

21.输电线路塔材几何尺寸检测

22.铁塔重量检测

23.输电线路塔材焊缝质量检测

(1)焊缝外观检验

(2)焊缝超声波探伤

24.输电线路导线质量监督

(1)直径检查

(2)单线抗拉强度检测

(3)单纯电阻率检测(铝线/铝合金线/铝包钢线)

(4)镀锌钢线镀锌层质量检测

(5)铝包钢线铝层厚度检测(由项目管理单位委托具备检测资质的单位进行检测)

(6)绞向及节径比检测

25输电线路地线质量监督

(1)直径检查

(2)镀锌钢绞线力学性能检测

(3)铝包钢绞线单线抗拉强度检测

(4)镀锌钢绞线镀锌层质量检测(由项目管理单位委托具备检测资质的单位进行检测)

(5)铝包钢绞线铝层厚度检测(由项目管理单位委托具备检测资质的单位进行检测)

(6)铝包钢绞线单线电阻率检测

(7)绞向及节径比检测

配电类

26.跌落式熔断器检测

(1)导电片导电率检测

(2)导电片触头镀银层厚度检测

(3)铁件热镀锌厚度检测

(4)铜铸件材质分析

27户外柱上断路器检测

(1)接线端子镀锡层厚度检测

(2)接线端子导电率检测

28.JP柜柜体厚度检测

29环网柜柜体厚度检测

30.柱上隔离开关触头镀银层厚度检测

(三)土建专项技术监督工作内容

土建专项技术监督包含室外GIS设备基础沉降、建筑防水、抗渗混凝土、穿墙套管及门窗密封、回填土压实共5个项目。

1.室外GIS设备基础沉降监督

2.建筑防水监督

3.抗渗混凝土监督

4.穿墙套管及门窗密封专项监督

5.回填土压实专项监督

五、电气性能专项技术监督项目要求

电气性能专项技术监督包含变压器辅助设备、开关、蓄电池、防污闪涂料、瓷绝缘子、配电变压器、配电避雷器、跌落式熔断器、台区剩余电流保护断路器、电缆共10类设备20个项目。

(一)主变压器辅助设备专项监督

1.变压器油中溶解气体在线监测装置专项监督

(1)抽检比例

对新入网变压器油中溶解气体在线监测装置,按照每个供应商、每种型号不少于10%的比例(最少1台)进行抽检。

(2)检测时机及方式

设备到货后抽检。该试验为无损试验,试验合格设备仍可用于工程。

(3)检测标准和质量判定依据

按照《变压器油中溶解气体在线监测装置技术规范》(Q/GDW 10536-2017)条款7.3-7.7执行。按照采购规范中明确的A、B、C级装置,分别满足标准中A、B、C级要求。

测量误差试验(总烃含量低于10μL/L的油样不少于1个,其中C2H2接近最低检测限值(允许偏差≤0.5μL/L);总烃含量介于10μL/L和150μL/L之间的油样不少于1个;总烃含量介于150μL/L和最高检测限值两者之间的油样不少于1个):各组分符合标准中表1、表2要求。

测量重复性试验:相对标准偏差RSD应不大于5%。

最小检测周期试验:装置应能按照所设定最小检测周期工作,符合标准中表3、表4要求。

交叉敏感性试验:各组分符合标准中表1、表2要求。

变压器油中溶解气体在线监测装置校验报告参考模板详见附录1。

(4)整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

2.变压器气体继电器校验专项监督

(1)抽检比例

对新安装的220kV及以上变压器气体继电器按照100%比例进行检验。

(2)检测时机及方式

设备到货后全检。该试验为无损试验,试验合格设备仍可用于工程。

(3)检测标准和质量判定依据

检测标准主要依据《气体继电器检验规程》(DL/T540-2013)。其中绝缘性能判据标准为:干簧触点应用1000V绝缘电阻表测量绝缘电阻,不应小于300MΩ。出线端子对地以及无电气联系的出线端子间,用工频电压1000V进行1min介质强度试验,或用2500V绝缘电阻表进行1min介质强度试验,无击穿、闪络。采用2500V绝缘电阻表在耐压试验前后测量绝缘电阻应不小于10MΩ。变压器气体继电器校验报告参考模板详见附录2。

(4)整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(二)开关类设备专项监督

1.开关柜绝缘件局放、阻燃试验

(1)抽检比例

新建、改扩建变电工程,每个工程、每个供应商、每种型号的开关柜(不含充气式)抽取不小于5%的比例进行绝缘件(穿屏套管、静触头盒、绝缘子)局放试验;每个供应商、每种型号的开关柜,抽取5%工程量(最少1个工程),根据绝缘件供应商,每个绝缘件供应商抽取不低于1件绝缘件(穿屏套管、静触头盒、绝缘子)进行阻燃试验。

(2)检测时机及方式

出厂验收阶段或到货验收后随机抽选出厂试验合格的绝缘件。绝缘件局放试验为无损试验,试验合格设备仍可用于工程;绝缘件阻燃性能试验为破坏性试验,抽检试件不可再用于工程。

(3)检测标准和质量判定依据

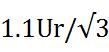

局部放电试验:按照《3.6kV~40.5kV交流金属封闭开关设备和控制设备》(GB/T 3906-2020)附录F所述方法执行,单个绝缘件局放测量应在1.1Ur 电压下进行,局放量应不大于3pC。《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)条款5.2.22要求,绝缘件装配前均应进行局部放电试验,1.1Ur电压下单个绝缘件局部放电量不大于3pC。开关柜绝缘件局部放电测量试验报告模板详见附录3。

电压下进行,局放量应不大于3pC。《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)条款5.2.22要求,绝缘件装配前均应进行局部放电试验,1.1Ur电压下单个绝缘件局部放电量不大于3pC。开关柜绝缘件局部放电测量试验报告模板详见附录3。

阻燃试验:按照《电工电子产品着火危险试验 第16部分:试验火焰 50W水平与垂直火焰试验方法》(GB/T 5169.16-2017)所述方法执行,制样厚度应不大于绝缘件最小厚度,且不超过13mm。《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)条款5.2.27要求,开关柜中的绝缘件应采用阻燃性绝缘材料,阻燃等级不低于V1级。开关柜绝缘件阻燃性能试验报告模板详见附录4。

(4)整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

2.开关柜温升试验

(1)抽检比例

新建、改扩建变电工程,每个工程、每个供应商、每种型号的开关柜(不含充气式)抽取1台进行试验。

(2)检测时机及方式

出厂验收阶段或设备到货后取样送检。该试验为无损试验,试验合格设备仍可用于工程。

(3)检测标准和质量判定依据

依据《3.6kV~40.5kV交流金属封闭开关设备和控制设备》(GB/T 3906-2020)和《高压开关设备和控制设备标准的共用技术要求》(DL/T 593-2016)中规定方法进行温升试验,在1.1倍额定电流下进行试验,测得的温升值不允许超过DL/T 593-2016中表3规定温升限值。《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)中规定温升试验可按GB/T 3906和DL/T 404进行。开关柜温升试验报告参考模板详见附录5。

(4)整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(三)蓄电池性能专项监督

针对标称电压2V的固定型阀控式铅酸蓄电池开展性能专项监督。本项试验和检查在现行标准中未做明确规定的,通过试点试验积累数据。

1.性能一致性试验

(1)抽检比例

新建、改扩建变电工程,每个供应商、每个批次、每种型号蓄电池随机抽取6只(同组)。

(2)检测时机及方式

设备到货后取样送检。如遇集中投产,实验室检测能力无法满足投产需求时,在工程现场按照下述要求开展“重量一致性”、“开路端电压一致性”、“容量一致性”试验,并提供试验报告。该项试验为无损试验,试验合格样品仍可用于工程。

A.重量一致性

用精度不低于±1%的磅秤称量并记录每只蓄电池的重量。计算单只蓄电池重量与6只蓄电池重量平均值的差值。

B.开路端电压一致性

试验前,将蓄电池完全充电。在25℃±2℃的环境中,以每单体2.40V±0.01V(电流I10A)的恒定电压充电至电流值5h内稳定不变时,认为蓄电池已完全充电。

完全充电的蓄电池组(6只)在25℃±2℃环境中开路静置24h,分别测记每只蓄电池的开路端电压(测量点在端子处),计算开路端电压最高值和最低值的差值△U。

C.容量一致性

6只蓄电池分别完全充电后,对每只蓄电池进行10h率容量放电试验,放电电流I10A,截止电压1.8V,记录每只蓄电池的放电容量;将6只蓄电池完全充电后串联连接,接入测试仪,设置放电电流I10A,放电至其中一只单体蓄电池截止电压1.8V,应停止放电,记录放电容量。换算至25℃的放电容量,计算每只蓄电池容量与蓄电池组容量的差值。

(3)检测标准和质量判定依据

单只蓄电池的重量应符合《固定型阀控式铅酸蓄电池第1部分技术条件》(GB/T 19638.1-2014)中表A.1规定。蓄电池重量一致性应符合《电力用固定型阀控式铅酸蓄电池》(DL/T 637-2019)规定,单只蓄电池的重量应不超过6只蓄电池重量平均值的±5%,否则判定为不合格。

蓄电池开路端电压应符合《电力系统用蓄电池直流电源装置运行与维护技术规程》(DL/T 724-2000)规定,开路端电压最高值与最低值的差值△U应不大于0.03V,否则判定为不合格。

蓄电池容量一致性试验方法参照《固定型阀控式铅酸蓄电池第1部分技术条件》(GB/T 19638.1-2014)6.17规定进行。单只蓄电池容量与串联后蓄电池组(6只)容量差值应不超过±5%,若超过±5%,不判定不合格,但应保留数据并在月报中提报。蓄电池一致性试验报告参考模板详见附录6。

2.大电流加速充放电循环寿命试验

(1)抽检比例

抽取参与蓄电池性能一致性试验中最先降至截止电压1.8V的1只蓄电池开展大电流加速充放电循环寿命试验。该试验为破坏性试验,用于试验的样品不可再用于工程。

(2)检测时机及方式

试验前,将蓄电池完全充电。试验在50℃±1℃的环境中进行,依据表1中的参数进行试验。设定测试仪放电电流为3I10A(上限值100A),放电至Ub(V)/单体;充电电流为2.5 I10A(上限值100A),充电电压为2.4V/单体,充电完毕后组成一个充放电循环,连续进行N次循环。试验过程中定时对蓄电池测温和外观检查,若蓄电池本体最高温度达到70℃或外形发生明显变化,应立即停止试验;如果无异常,经过N次完整充放电循环后,将蓄电池在25℃±2℃的环境中静置24h,对蓄电池进行完全充电。按《固定型阀控式铅酸蓄电池第1部分技术条件》(GB/T19638.1-2014)6.17规定,进行10h率容量性能试验,换算至25℃的放电容量Ca。

表1 不同容量蓄电池的充放电参数

电池容量(Ah) | 200 | 300 | 400 | 500 | 600 | 800 |

放电电流(A) | 60 | 90 | 100 | 100 | 100 | 100 |

终止电压Ub(V) | 1.75 | 1.75 | 1.75 | 1.75 | 1.75 | 1.75 |

充电电流(A) | 50 | 75 | 100 | 100 | 100 | 100 |

充电电压(V) | 2.4 | 2.4 | 2.4 | 2.4 | 2.4 | 2.4 |

循环次数(N) | 15 | 15 | 15 | 15 | 15 | 15 |

(3)检测标准和质量判定依据

经过N次完整大电流加速充放电循环寿命试验后,用I10A电流恒流放电,换算至25℃的放电容量Ca应不低于0.8 C10。若低于0.8 C10的,不判定不合格,但应保留数据并在月报中提报。蓄电池大电流加速充放电循环寿命试验报告参考模板详见附录7。

3.蓄电池拆解检查

(1)抽检比例

对经过大电流加速充放电循环寿命试验的单只蓄电池进行拆解检查及槽、盖材料的阻燃能力试验。

(2)检测时机及方式

该检查为破坏性试验,检查后样品不可再用于工程。

(3)检测标准和质量判定依据

按照《塑料燃烧性能的测定水平法和垂直法》(GB/T 2408-2008)规定对蓄电池槽、盖材料开展垂直燃烧阻燃能力试验,并应达到V-0级的要求,否则判定蓄电池不合格。蓄电池拆解检查报告参考模板详见附录8。

拆解前,对蓄电池外观(壳体是否翘曲、鼓胀或破裂,接线端子是否腐蚀或破损,安全阀是否漏液)进行检查。拆解后,对蓄电池内部结构(极板是否断裂或翘曲,隔板是否短缺,极柱与汇流排连接是否断裂,极群是否有异物)进行检查;并对正极板厚度进行测量,若正极板厚度低于3.5mm,则判定蓄电池不合格。

(4)整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(四)防污闪涂料性能专项监督

1.固化物密度试验

(1)抽检比例

新建、改扩建输变电工程及设备检修,对防污闪涂料按批次进行抽取,每批次4至6千克(应保证原装不得开封),每批数量不超过2000千克,超过2000千克按此分成若干批,试验结果分别对每批做出评定。

(2)检测时机及方式

防污闪涂料供货后,现场抽样进行实验室检测。

(3)检测标准和质量判定依据

按照《绝缘子用常温固化硅橡胶防污闪涂料》(DL/T 627-2018)4.1.2规定执行,试品硫化后密度不大于1.28g/cm3。防污闪涂料固化物密度试验报告参考模板详见附录9。

(4)整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

2.可燃性试验

(1)抽检比例

新建、改扩建输变电工程及设备检修,对防污闪涂料按批次进行抽取,每批次4至6千克(应保证原装不得开封),每批数量不超过2000千克,超过2000千克按此分成若干批,试验结果分别对每批做出评定。

(2)检测时机及方式

防污闪涂料供货后,现场抽样进行实验室检测。

(3)检测标准和质量判定依据

按照《橡胶燃烧性能的测定》(GB/T 10707) 和《绝缘子用常温固化硅橡胶防污闪涂料》(DL/T 627-2018)4.1.5规定执行,试品可燃性不小于FV-1级。防污闪涂料可燃性试验报告参考模板详见附录10。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

3.介电强度试验

(1)抽检比例

新建、改扩建输变电工程及设备检修,对防污闪涂料按批次进行抽取,每批次4至6千克(应保证原装不得开封),每批数量不超过2000千克,超过2000千克按此分成若干批,试验结果分别对每批做出评定。

(2)检测时机及方式

防污闪涂料供货后,现场抽样进行实验室检测。

(3)检测标准和质量判定依据

按照《绝缘材料电气强度试验方法 第1部分:工频下试验》(GB/T 1408.1)和《绝缘子用常温固化硅橡胶防污闪涂料》(DL/T 627-2018)4.2 b)规定执行,试品介电强度不小于18kV/mm。防污闪涂料介电强度试验报告参考模板详见附录11。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(五)交流盘型悬式瓷绝缘子机电破坏负荷试验专项监督

1.抽检比例

110kV及以上新建、改扩建输变电工程,每个供应商、每个批次、每种型号交流盘型悬式瓷绝缘子,每批次抽样比例为:不小于4片(N≤2000)、8片(2000

2.检测时机及方式

到货后取样送检。该试验为破坏性试验,抽检设备不可再用于工程。

3.检测标准和质量判定依据

按照《标称电压高压1000V的架空线路绝缘子 第1部分:交流系统用瓷或玻璃绝缘子元件 定义、试验方法和判定准则》(GB/T 1001.1-2003)进行试验。首先进行温度循环试验,然后开展机电破坏负荷试验。

交流盘型悬式瓷绝缘子机电破坏负荷试验报告参考模板详见附录12。

4.整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(六)配电变压器性能专项监督

1.变压器温升试验

(1)抽检比例

每个供应商、每个批次、每种型号10kV配电变压器,自行确定抽检比例(不低于5%)。

(2)检测时机及方式

设备到货后取样送检。该试验为无损试验,试验合格设备仍可用于工程。

(3)检测标准和质量判定依据

油浸式变压器按照《电力变压器 第2部分:液浸式变压器的温升》(GB/T 1094.2-2013)7.3所述方法进行试验,质量判定依据6.2规定,施加最大总损耗条件下,稳定后,测得顶层油温不超过60K;在额定电流条件下,绕组平均温升不超过65K。干式变压器按照《电力变压器 第11部分:干式变压器》(GB/T 1094.11-2007)第23章所述方法进行试验,在额定电流条件下,F级绝缘绕组平均温升不超过100K,H级绝缘绕组平均温升不超过125K。配电变压器温升试验报告参考模板详见附录13。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

2.变压器承受短路能力试验

(1)抽检比例

每个供应商、每个批次、每种型号10kV配电变压器,自行确定抽检比例(不少于1台),对年度供货量大于500台的供应商,抽检样品不少于3台。

(2)检测时机及方式

设备到货后取样送检。试验合格设备可用于工程。

(3)检测标准和质量判定依据

按照《电力变压器承受短路的能力》(GB 1094.5 -2008)的要求进行。配电变压器承受短路能力试验报告参考模板详见附录14。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

3.变压器油质检测试验

(1)抽检比例

每个供应商、每个批次、每种型号10kV配电变压器,自行确定抽检比例,年度交货数量不足4000台的按5%的比例进行抽检,年度交货数量超过4000台的抽检总数量不少于200台。

(2)检测时机及方式

设备到货后取样送检。该试验为无损试验,试验合格设备仍可用于工程。

(3)检测标准和质量判定依据

按照《绝缘油击穿电压测定法》(GB/T 507-2002)、《运行中变压器油和汽轮机油水分含量测定法(库伦法)》(GB/T7600-2014)、《电气装置安装工程电气设备交接试验标准》(GB 50150-2016)执行,击穿耐压≥35kV,介质损耗因数≤0.7%,微水≤20mg/L。配电变压器油质检测试验报告参考模板详见附录15。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(七)配电避雷器雷电冲击残压试验专项监督

1.抽检比例

每个供应商、每个批次、每种型号的配电金属氧化物避雷器抽检不少于3只。

2.监督检测时机及方式

设备到货后取样送检。该试验为破坏性试验,检验合格设备不可用于工程使用。

3.检测标准和质量判定依据

按照《交流无间隙金属氧化物避雷器》(GB 11032-2010)第8.3.2条执行,对3只试品的每1只施加3次雷电电流冲击,根据附录J 表J.3规定,额定电压为5、10、12、15、17kV的配电避雷器雷电冲击残压值分别不应大于15、30、35.8、45.6、50kV。雷电冲击残压试验参考模板详见附录16。

4.整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(八)跌落式熔断器熔断件时间-电流特性试验专项监督

1.抽检比例

每个供应商、每个批次、每种型号的跌落式熔断器抽检不少于3支。

2.检测时机及方式

设备到货后取样送检。该试验为破坏性试验。

3.检测标准和质量判定依据

按照《高流交流熔断器 第3部份:喷射熔断器》(GB/T 15166.3-2008)第5.3.1条表11,对熔断件施加弧前时间为300s相对应最大熔化电流,熔断时间应不大于300s;施加最小熔化电流300s应不熔断。熔断件时间-电流特性检测试验报告参考模板详见附录17。

4.整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(九)台区剩余电流保护断路器性能检测试验专项监督

1.抽检比例

每个供应商、每个批次、每种型号的台区剩余电流保护断路器抽检不少于3支。

2.监督检测时机及方式

设备到货后取样送检。该试验为无损试验,试验合格设备仍可用于工程。

3.检测标准和质量判定依据

按照产品供货合同、《剩余电流动作保护器(RCD)的一般要求》(GB/T6829-2017)、《继电保护和安全自动装置通用技术条件》(DLT 478-2013)等执行。

剩余电流保护动作特性试验:按照《剩余电流动作保护器(RCD)的一般要求》(GB/T6829-2017) 8.3.2 条规定,进行漏电流动作特性试验。当施加额定剩余电流时,保护器应在0.5s内可靠动作。当施加小0.5倍额定剩余电流时,保护器应可靠不动作。根据剩余电流保护整定值不同,试验应进行两组。

欠压/过压保护动作特性试验:按照《继电保护和安全自动装置通用技术条件》(DLT 478-2013)4.3.1 b) 条规定,进行欠压/过压保护动作特性试验。当施加欠压保护整定值±5%范围工频电压时,保护器应可靠动作,并且当施加电压高于整定值5%时,保护器应可靠不动作。当施加过压保护整定值±5%范围工频电压时,保护器应可靠动作,并且当施加电压低于整定值5%时,保护器应可靠不动作。根据欠压/过压保护整定值不同,试验应进行两组。台区剩余电流保护断路器性能检测试验报告模板详见附录18。

4.整改要求

抽检试验不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

(十)电缆类产品性能专项监督

1.振荡波试验

(1)抽检比例

对新建、改扩建工程10kV电力电缆,每个供应商、每个批次、每种型号抽取比例不小于5%(最少1个工程)。

(2)检测时机及方式

交接验收阶段,采用振荡波试验方法对电缆进行检测,并同时进行局部放电测量。该检测为无损检测,检测合格设备仍可用于工程。

(3)检测标准和质量判定依据

根据《6kV~35kV电缆振荡波局部放电测试方法》(DL/T 1576-2016)7.2条规定执行。

对于交联聚乙烯电缆(XLPE),新投运及投运1年以内的电缆线路:最高试验电压2U0,接头局部放电超过300pC、本体超过100pC应及时进行更换;终端超过3000pC时,应及时进行更换。

对于油纸绝缘电缆(PILC),新投运及投运1年以内的电缆线路:最高试验电压2U0,接头局部放电超过2000pC、本体超过1000pC应及时进行更换;终端超过3000pC时,应及时进行更换。电力电缆振荡波试验报告参考模板详见附录19。

(4)整改要求

任意试样电缆试验结果不合格,首先判断缺陷位置,若位于电缆本体,应对该供应商该型号所有电缆进行试验,对不合格电缆进行整改后复测,合格后方可验收。若位于电缆附件,应排查是否为安装工艺问题引起,若重新整改安装后复测合格,方可进行验收;若重新整改安装后复测仍不合格,应对该供应商该型号所有附件进行试验,对不合格附件进行整改后复测,合格后方可验收。

2.电力电缆性能检测

(1)抽检比例

对新建、改扩建工程10kV和35kV电力电缆,每个供应商、每个批次、每种型号抽取比例不小于5%(最少1个工程)。

(2)检测时机及方式

在设备安装前取样送检。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

按照产品供货合同、《国家电网公司10kV电力电缆采购标准》(Q/GDW 13238-2018)、《国家电网公司35kV电力电缆采购标准》(Q/GDW 13239-2018)等执行。

结构尺寸:

10kV电缆:绝缘最薄点厚度不小于4.1mm,平均厚度不小于绝缘的标称厚度4.5mm;绝缘偏心度不大于10%(对于A类优质设备,绝缘偏心度不应大于8%);外护套厚度平均值不应小于标称值,对于非铠装电缆和护套不直接包覆在铠装、金属屏蔽或同心导体上的电缆最小厚度不应小于标称值的85%,直接包覆在铠装、金属屏蔽或同心导体上的护套最小厚度不应小于标称值的80%。

35kV电缆:绝缘最薄点厚度不小于9.5mm,平均厚度不小于绝缘的标称厚度10.5mm;绝缘偏心度不大于10% ;金属铠装采用双层镀锌钢带或涂漆钢带,螺旋绕包两层,外层钢带的中间大致在内层钢带间隙上方,包带间隙不应大于钢带宽度的50%,绕包应平整光滑,3×240mm2及以上电缆的钢带标称厚度为0.8mm,3×240mm2以下电缆的钢带标称厚度为0.5mm。金属丝铠装应紧密,钢丝直径应符合GB/T 12706.3的要求。非金属外护套最薄点厚度不小于标称厚度的90%,平均厚度不小于标称厚度。

绝缘热延伸:电缆其伸长率(负载15min)均不大于125%;冷却后永久伸长率均不大于10%。

绝缘老化前机械性能:老化前抗张强度不小于12.5MPa,断裂伸长率不小于200%。

导体直流电阻:应满足GB3956的规定,(对A 类优质设备,导体电阻应优于GB/T 3956 规定最大值的5%)。

导体屏蔽:电阻率不大于1000Ω·m(对A 类优质设备,导体屏蔽体积电阻率不应大于800Ω·m)。

绝缘屏蔽:电阻率不大于500Ω·m(对A 类优质设备,绝缘屏蔽体积电阻率不应大于400Ω·m),剥离力4-45N(10kV)、8-45N(35kV)。

金属屏蔽(铜带屏蔽):铜带屏蔽由一层重叠绕包的软铜带组成,绕包连续均匀、平整光滑、没有断裂。铜带间的平均搭盖率不应小于15% (标称值),其最小搭盖率不应小于5%,对A 类优质设备,铜带间的最小搭盖率不应小于10%。软铜带应符合GB/T 11091,铜带标称厚度为:单芯电缆:≥0.12mm,三芯电缆:≥0.10mm。铜带的最小厚度不应小于标称值的90%。

电力电缆性能抽检试验报告参考模板详见附录20。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

3.电缆隧道防火板(槽盒)性能检测

(1)抽检比例

对新建、改扩建电缆隧道工程中电缆隧道防火板(槽盒)选取制作成3个样品进行试验,每个供应商、每个批次、每种型号抽检比例不低于5%(最少1个工程)。

(2)检测时机及方式

在出厂验收阶段或到货验收阶段对电缆防火板(槽盒)进行取样送检。该项检测为破坏性检测,试验后样品不可用于工程现场。

(3)检测标准和质量判定依据

按照《纤维增强塑料燃烧性能试验方法氧指数法》(GB/T 8924-2005)、《塑料燃烧性能的测定水平法和垂直法》(GB/T 2408-2008)执行。垂直燃烧试验:要求试样阻燃性能达到V-0级;氧指数试验:要求试样氧指数指标不小于38%。

电缆隧道防火板(槽盒)性能检测报告参考模板详见附录21。

(4)整改要求

同一批三个防火板试样中,若前两个试样检测合格则判定该批次防火板(槽盒)合格;若前两个试样检测出现不合格项,则对第三个进行复检,以第三个试样检测结果作为整个检测项目的判定标准。

若抽检结果不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

六、金属专项技术监督项目要求

金属专项技术监督包含变电、换流、输电、配电共30个项目。

(一)隔离开关触头镀银层厚度检测

1.抽检比例

新建变电工程每个厂家、每种型号的隔离开关(主要指敞开式隔离开关)及接地开关触头、触指抽取一相进行检测,接触面为必检部位。

2.检测时机及方式

在到货验收阶段或安装调试阶段取样,并开展现场或实验室检测。建议采用X射线荧光镀层检测仪(固定式或便携式)或其他能保证精度的检测设备进行隔离开关触头厚度检测。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《金属覆盖层 覆盖层厚度测量X射线光谱方法》(GB/T 16921-2005)。质量判定依据 《72.5kV交流三相隔离开关采购标准 第1部分:通用技术规范》(Q/GDW 13075.1-2018)、《126kV~550kV交流三相隔离开关接地开关采购标准 第1部分:通用技术规范》(Q/GDW 13076.1-2018)、《800kV交流三相隔离开关采购标准 第1部分:通用技术规范》(Q/GDW 13077.1-2018)、《72.5kV及以下交流单相隔离开关采购标准 第1部分:通用技术规范》(Q/GDW 13078.1-2018)规定,触头的镀银层厚度应大于或等于20μm;《电网设备金属技术监督导则》(Q/GDW 11717-2017)第9.2.3条规定,隔离开关和接地开关动、静触头接触部位应整体镀银,镀银层厚度应不小于20μm。隔离开关触头镀银层厚度检测报告参考模板详见附录22。

4.整改要求

抽检不合格的隔离开关/接地开关应视为该厂家该型号的隔离开关/接地开关触头全部不合格,予以更换并复测,合格后方可使用。

(二)开关柜触头镀银层厚度检测

1.抽检比例

新建变电工程每个厂家开关柜内每种型号的小车开关(主要指手车式开关柜)梅花触头抽取一相的梅花触头进行检测,接触面为必检部位。

2.检测时机及方式

在到货验收阶段或安装调试阶段取样,并开展现场或实验室检测。建议采用X射线荧光镀层测厚仪或便携式光谱仪等能保证精度的设备进行开关柜触头镀银层厚度测量。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《金属覆盖层 覆盖层厚度测量X射线光谱方法》(GB/T 16921-2005)。质量判定依据《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)5.2.7条规定,隔离开关触头、手车触头表面应镀银,镀银层厚度不小于8μm;《电网设备金属技术监督导则》(Q/GDW 11717-2017)12.2.2条规定,梅花触头材质应为不低于T2的纯铜,且接触部位应镀银,镀银层厚度不应小于8μm。开关柜触头镀银层厚度检测报告参考模板详见附录22。

4.整改要求

抽检不合格的开关柜触头应视为该厂家该型号的开关柜触头全部不合格,予以更换并复测,合格后方可使用。

(三)户外密闭箱体厚度检测

1.抽检比例

新建变电工程主要设备的户外密闭箱体(隔离开关、接地开关操作机构及二次设备的箱体、其他设备的控制、操作及检修电源箱、CT二次盒、PT二次盒、端子箱等),每个厂家、每种型号抽取1台进行检测。每个箱体正面、反面、侧面各选择不少于3个点检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段开展检测。建议采用超声波测厚仪进行箱体厚度测量。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《无损检测接触式超声脉冲回波法测厚方法》(GB/T 11344-2008)。质量判定依据《电网设备金属技术监督导则》(Q/GDW 11717-2017),户外密闭箱体(控制、操作及检修电源箱等)应具有良好的密封性能,其公称厚度不应小于2mm,如采用双层设计,其单层厚度不得小于1mm。户外密闭机构箱箱体厚度检测报告参考模板详见附录23。

4.整改要求

对不合格的箱体进行整批更换,对更换后的设备进行复测,合格后方可使用。

(四)变电站不锈钢部件材质分析

1.抽检比例

新建变电工程的户外GIS、敞开式隔离开关的传动轴销,每个厂家、每种型号抽取不少于5个(少于5个则全检);主要设备的户外密闭箱体(隔离开关、接地开关操作机构及二次设备的箱体、其他设备的控制、操作及检修电源箱、CT二次盒、PT二次盒、端子箱等),每个厂家、每种型号抽取1台进行检测;主变(气体继电器、油流速动继电器、温度计、油位表)、GIS设备、断路器、SF6气体密度继电器等设备的防雨罩,每个厂家、每种型号抽取1台设备的全部防雨罩进行检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段现场检测。建议采用X射线荧光光谱分析仪进行不锈钢材质检测。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《电力设备金属光谱分析技术导则》(DL/T 991-2006)。轴销质量判定依据《电网设备金属技术监督导则》(Q/GDW 11717-2017)9.2.7条规定,轴销及开口销的材质应为06Cr19Ni10的奥氏体不锈钢;户外密闭箱体质量判定依据《电网设备金属技术监督导则》(Q/GDW 11717-2017)16.3.1条规定,户外密闭箱体的材质应为06Cr19Ni10的奥氏体不锈钢或耐蚀铝合金,不能使用2系或7系铝合金。防雨罩质量判定依据《电网设备金属技术监督导则》(Q/GDW 11717-2017)16.3.3条要求,防雨罩材质应为06Cr19Ni10的奥氏体不锈钢或耐蚀铝合金。变电站不锈钢部件材质分析检测报告参考模板详见附录24。

4.整改要求

对不合格的箱体、轴销及防雨罩进行整批更换,对更换后的设备进行复测,合格后方可使用。

(五)GIS和罐式断路器壳体对接焊缝超声波检测

1.抽检比例

新建变电工程每个厂家、每种型号的GIS、罐式断路器壳体按照纵缝10%(长度),环缝5%(长度)抽检。

2.检测时机及方式

在到货验收阶段或安装调试阶段进行现场检测,对工期确有特殊要求的,可在设备出厂前进行检测。建议采用A型脉冲反射超声波检测仪进行GIS、罐式断路器设备对接焊缝内部缺陷检测。该检测为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检验标准依据《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3-2015)中相关要求。当焊接部位壁厚小于8mm时,参照《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3-2015)附录H中壁厚为8mm时的相关规定。焊接接头分类标准执行《铝制焊接容器》(JB/T 4734-2002)第10.1.6条要求,GIS、罐式断路器壳体圆筒部分的纵向焊接接头属A类焊接接头,环向焊接接头属B类焊接接头,超声检测不低于Ⅱ级合格。GIS、罐式断路器壳体对接焊缝超声波检测报告参考模板详见附录25。

4.整改要求

对不合格壳体的焊缝扩大2倍抽检比例检测,仍不合格的应100%全检。不合格壳体应返厂消缺或更换,复测合格后方可进入安装。

(六)变电站开关柜铜排检测

1.铜排导电率检测

(1)抽检比例

新建变电工程每个厂家、每种型号的开关柜抽取1台进行检测。

(2)检测时机及方式

在到货验收阶段或安装调试阶段进行现场检测。建议采用导电率测试仪对铜排导电率进行检测。该检测为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《铜及铜合金导电率涡流测试方法》(GB/T 32791-2016)。质量判定依据《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)5.10.2条规定,母线材质为T2铜,电导率≥56S/m(即导电率≥96.6%IACS)。变电站开关柜铜排导电率检测报告参考模板详见附录26。

(4)整改要求

对不合格的铜排进行整批更换,对更换后的设备进行复测,合格后方可使用。

2.铜排连接导电接触部位镀银层厚度检测

(1)抽检比例

新建变电工程每个厂家、每种型号的开关柜抽取1台进行检测。对开关柜所有现场安装的铜排连接的导电接触部位进行镀银层检测,接触面为必检部位。

(2)检测时机及方式

在到货验收阶段进行现场检测。建议采用便携式X 射线荧光镀层测厚仪进行开关柜铜排连接的导电接触部位镀银层厚度测量。该测量为无损检测,检测合格试件仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《金属覆盖层覆盖层厚度测量X 射线光谱方法》(GB/T 16921-2005)。质量判定依据《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)5.2.7条规定,开关柜内母线搭接面应镀银,镀银层厚度不小于8μm;《电网设备金属技术监督导则》(Q/GDW 11717-2017)12.2.3条规定,开关柜里所有铜排连接的导电接触部位应采用镀银处理,且镀银层厚度不应小于8μm。铜排连接导电接触部位镀银层厚度检测报告参考模板详见附录22。

(4)整改要求

对不合格的开关柜铜排进行整批更换,对更换后的设备进行复测,合格后方可使用。

(七)变电站接地体涂覆层厚度检测

1.抽检比例

新建变电工程每种规格接地体抽取5件进行检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段进行现场检测,建议采用磁性镀层测厚仪进行铜覆层或镀锌层厚度测量。该检测为无损检测,检测合格试件仍可用于工程。

3.检测标准和质量判定依据

检测依据《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》(GB/T 4956-2003);质量判定依据《电气接地工程用材料及连接件》(DL/T 1342-2014)6.1.2.2条规定,热浸镀层厚度最小值70μm,最小平均值85μm;根据《电气接地工程用材料及连接件》(DL/T 1342-2014)6.3.2.2条规定,单根或绞线单股铜覆钢铜层厚度,最小值不得小于0.25mm。如工程有特殊要求时,按招标技术规范执行。变电站接地体涂覆层厚度检测报告参考模板详见附录22。

4.整改要求

抽检不合格的接地体应视为该厂家、该规格的接地体全部不合格,予以更换并复测,合格后方可使用。

(八)变电站铜部件材质分析

1.抽检比例

新建变电工程的变压器、电抗器抱箍,每个厂家、每种型号、每个供应商抽取1个进行材质检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段现场检测。建议采用X射线荧光光谱分析仪进行材质检测。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《电力设备金属光谱分析技术导则》(DL/T 991-2006)。变压器、电抗器抱箍质量判定依据GB/T 2314-2008《电力金具通用技术条件》 5.5条规定,以铜合金制造的金具,其铜含量应不低于80%。变电站铜部件材质检测报告参考模板详见附录24。

4.整改要求

对不合格的抱箍进行整批更换,对更换后的抱箍进行复测,合格后方可使用。

(九)互感器及组合电器充气阀门材质分析

1.抽检比例

新建变电工程的充气式互感器、组合电器SF6充气阀门(包括保护封盖、充气口和阀体),每个厂家、每种型号抽取1台进行检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段现场检测。建议采用X射线荧光光谱分析仪进行金属材质检测。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《电力设备金属光谱分析技术导则》(DL/T 991-2006)。质量判定依据《电网设备金属技术监督导则》(Q/GDW 11717-2017)10.2.4条规定,气体绝缘互感器充气接头不应采用2系和7系铝合金(保护封盖、充气口和阀体均按此执行);《国家电网有限公司十八项电网重大反事故措施(修订版)》12.2.1.17条规定, GIS 充气口保护封盖的材质应与充气口材质相同,防止电化学腐蚀。互感器充气阀门材质检测报告参考模板详见附录24。

4.整改要求

对不合格的充气阀门进行整批更换,对更换后的设备进行复测,合格后方可使用。

(十)隔离开关外露传动机构件镀锌层厚度检测

1.抽检比例

新建变电工程每个厂家、每种型号的户外隔离开关(包括敞开式隔离开关和GIS隔离开关)抽取1台进行检测,检测对象为直接暴露于大气中的传动机构镀锌部件,敞开式隔离开关水平连杆、拐臂和地刀连杆、拐臂以及GIS隔离开关的外露连杆、拐臂为必检部位。

2.检测时机及方式

在出厂验收或到货验收或安装调试阶段开展现场检测。建议采用磁性镀层测厚仪对外露传动机构件进行镀锌层厚度检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》(GB/T 4956-2003)。质量判定依据《变电站金属材料腐蚀防护技术导则》(DL/T 1425-2015)表1规定,传动件镀锌层平均厚度不低于65μm。隔离开关外露传动机构件镀锌层厚度检测报告参考模板详见附录22。

4.整改要求

抽检不合格的隔离开关视为该厂家该型号的隔离开关传动件全部不合格,由厂家全检并予以更换或处理不合格部件,原监督单位扩大比例复测,合格后方可使用。

(十一)变电导流部件紧固件镀锌层厚度检测

1.抽检比例

对新建变电工程户外隔离开关压接线夹引流板、户外GIS套管引线线夹和电抗器接线端子等导流部件用紧固热镀锌螺栓、热镀锌螺母及热镀锌垫片开展抽检,每个厂家、每种规格的螺栓、螺母及垫片随机抽取3件进行检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段进行现场抽检,建议采用磁性镀层测厚仪进行测量,检测项目为无损试验。检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》(GB/T 4956-2003)。质量判定依据《电力金具制造质量 钢铁件热镀锌层》(DL/T 768.7-2012)表2:紧固件(含垫圈、销子等)的总体锌厚(同一批次所有抽样试品锌厚的算术平均值)不低于50μm;《电网设备金属技术监督导则》(Q/GDW 11717-2017)4.5.2条规定,热浸镀锌螺栓、螺母及垫片镀锌层平均厚度不应小于50μm,局部最低厚度不应小于40μm。变电导流部件紧固件镀锌层厚度检测报告参考模板详见附录22。

4.整改要求

检测的3个样本中任何1个样本不满足标准要求,则认为该批次不合格。对不合格的螺栓/螺母/垫片进行整批更换,更换后的螺栓/螺母/垫片复测合格后方可使用。

(十二)开关柜柜体覆铝锌板厚度检测

1.抽检比例

新建变电工程,每个厂家、每种型号的开关柜抽取1台进行检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段开展检测。建议采用超声波测厚仪进行箱体厚度测量。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《无损检测接触式超声脉冲回波法测厚方法》(GB/T 11344-2008)规定,每个面不少于3点。质量判定依据《12kV~40.5kV高压开关柜采购标准 第1部分:通用技术规范》(Q/GDW 13088.1-2018)5.2.8规定,柜体应采用敷铝锌钢板弯折后拴接而成或采用优质防锈处理的冷轧钢板制成,板厚不应小于2mm;《电网金属技术监督规程》(DL/T 1424-2015)6.1.5规定,开关柜外壳厚度不应小于2mm。开关柜柜体覆铝锌板厚度检测报告参考模板详见附录23。

4.整改要求

对不合格的柜体进行整批更换,对更换后的设备进行复测,合格后方可使用。

(十三)变压器橡胶密封制品性能检查

1.变压器橡胶密封制品尺寸及外观检查

(1)抽检比例

500kV及以上新(扩、改)建变电工程每个厂家抽1台变压器,抽取油箱、联管、有载分接开关各1只密封制品进行检查。

(2)监督检测时机及方式

在设备制造或到货验收阶段,变压器生产厂家单独提供橡胶密封制品。该检测为破坏性检测,检测试件不可用于工程使用。

(3)检测标准和质量判定依据

橡胶密封制品尺寸规格检查依据标准HG/T 2887-2018《变压器类产品用橡胶密封制品》执行,建议使用游标卡尺、厚度计或影像测量仪、π尺、检验工装进行测量。质量判断依据GB/T 3452.1-2005《液压气动用O形橡胶密封圈第1部分:尺寸系列及公差》以及GB/T 3672.1-2002《橡胶制品的公差 第1部分:尺寸公差》。O形圈尺寸和公差应符合GB/T 3452.1-2005《液压气动用O形橡胶密封圈第1部分:尺寸系列及公差》中G系列的要求。除O形圈以外的其他模压制品、压出制品、压延胶板的尺寸公差应分别符合GB/T 3672.1-2002《橡胶制品的公差 第1部分:尺寸公差》中M3级、E2级、ST3级的要求。O形圈及其他橡胶密封制品尺寸规格检查报告参考模板详见附录27和附录28。

橡胶密封制品外观质量采用目视检测,依据标准HG/T 2887-2018《变压器类产品用橡胶密封制品》执行。质量判断依据GB/T 3452.2-2007《液压气动用O形橡胶密封圈 第2部分:外观质量检验规范》以及HG/T 3090-1997《模压和压出橡胶制品外观质量的一般规定》。O形圈应符合GB/T 3452.2-2007《液压气动用O形橡胶密封圈 第2部分:外观质量检验规范》中S级的要求,非O形圈模压制品、压出制品、压延胶板质量应符合HG/T 3090-1997《模压和压出橡胶制品外观质量的一般规定》的规定。O形圈及橡胶密封制品外观质量检查报告参考模板详见附录29和附录30。

(4)整改要求

对不合格的橡胶密封制品进行整批更换,对更换后的密封圈进行复测,合格后方可使用。

2.箱沿橡胶密封制品物理性能试验

(1)抽检比例

500kV及以上新(扩、改)建变电工程每个厂家抽1台变压器,抽检箱沿橡胶密封制品进行检验。宽度不小于25mm的密封制品,变压器厂家单独提供2米同批次橡胶密封制品用于检测。宽度小于25mm的密封制品,由变压器厂家提供同成分同工艺生产的橡胶标准试块进行检测。

(2)监督检测时机及方式

在设备制造或到货验收阶段开展检测。建议采用A型邵氏硬度计、拉力试验机等进行试验,宽度不小于25mm,且厚度不小于6mm的橡胶密封制品,从成品取样进行硬度试验、拉伸试验、耐油试验和热空气老化试验;宽度不小于25mm,厚度小于2mm的,从成品取样进行拉伸、耐油和热空气老化试验,对标准试块进行硬度试验。宽度小于25mm的密封制品,对标准试块进行检测。

(3)检测标准和质量判定依据

橡胶硬度试验参照GB/T 531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第1部分:邵氏硬度计法》进行。拉伸试验参照GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行。热空气老化试验参照GB/T 3512-2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行。耐25#变压器油性能试验按照标准GB/T 1690-2010《硫化橡胶或热塑性橡胶耐液体试验方法》进行。质量判断依据以上试验结果应满足标准HG/T 2887-2018《变压器类产品用橡胶密封制品》中3.1条款。橡胶密封制品物理性能试验报告参考模板详见附录31。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

(十四)调相机润滑油系统和冷却系统管道焊缝射线检测

1.抽检比例

新建调相机组顶轴油管道环缝(包括管道制造焊缝和现场安装焊缝)按照100%比例进行检测;除顶轴油外的润滑油管道环缝(包括管道制造焊缝和现场安装焊缝)按照20%比例进行抽样检测;冷却系统内冷、外冷管道环缝(包括管道制造焊缝和现场安装焊缝)分别按照20%比例进行抽样检测,其中外冷管道焊缝抽样检测应尽量包括全部埋地部分焊缝,如外冷管道存在纵环焊缝相交时检测范围应包括不小于38mm的相邻纵缝。

2.检测时机及方式

在到货验收阶段和安装调试阶段进行现场检测,对工期确有特殊要求的,可在管道管段出厂前对其制造焊缝进行检测。建议采用便携式X射线检测。该检测为无损检测,检测合格焊缝仍可用于工程使用。无检测能力的单位可采取外委方式。

调相机组基建安装阶段未进行上述检测的在检修期间可参考进行。

3.检测标准和质量判定依据

检测实施标准依据《承压设备无损检测 第2部分:射线检测》(NB/T 47013.2-2015)中相关要求。管道分类标准执行《压力管道规范 工业管道 第1部分:总则》(GB/T 20801.1-2006)。管道检验标准执行《压力管道规范 工业管道 第5部分:检验与试验》(GB/T 20801.5-2006),顶轴油管道对接环缝按照检查等级Ⅰ级的要求进行射线检测,检测结果不低于Ⅱ级合格;除顶轴油外的润滑油管道和冷却系统管道对接环缝按照检查等级Ⅱ级的要求进行射线检测,检测结果不低于Ⅲ级合格。调相机润滑油系统和冷却系统管道焊缝射线检测报告参考模板详见附录32。

4.整改要求

对顶轴油管道不合格焊缝进行返修消缺,复测合格后方可投入使用。对除顶轴油外的润滑油管道和冷却系统管道焊缝抽检发现存在不合格时,扩大1倍抽检比例检测,仍存在不合格焊缝时应对该管道焊缝进行100%全检,对发现的不合格焊缝进行返修消缺,复测合格后方可投入使用。

(十五)换流站消防水管安装焊缝检测

1.抽检比例

对新建及改造的换流站消防水管安装焊缝质量进行无损检测抽检。根据管道规格,按照不低于对接焊缝总数量5%进行抽检(包括埋地焊缝)。

2.监督检测时机及方式

在安装阶段进行现场检测。建议采用便携式X射线检测。该检测为无损检测,检测合格焊缝仍可用于工程使用。无检测能力的单位可采取外委方式。

3.检测标准和质量判定依据

检测实施标准依据《承压设备无损检测 第2部分:射线检测》(NB/T 47013.2-2015)中相关要求,管道焊缝的检查等级按照《工业金属管道工程施工质量验收规范》(GB 50184-2011)Ⅳ级执行。管道对接环焊缝按AB级要求进行射线检测,检测结果不低于Ⅲ级合格。换流站消防水管安装焊缝检测报告参考模板详见附录33。

4.整改要求

发现不合格焊缝时,按《工业金属管道工程施工质量验收规范》(GB 50184-2011)8.2.2条要求进行扩大检查。对不合格焊缝进行返修消缺,复测合格后方可投入使用。

(十六)输电线路紧固件螺栓楔负载和螺母保证载荷试验

1.抽检比例

新建输电线路工程按批次分别取样抽检。具体要求为每批次各强度等级,抽取4套完整的样品,选取其中优质的3套样本进行检测。其中,同一性能等级、材料、材料炉号、螺纹规格、长度(长度≤100mm时,长度相差≤15mm;长度>100mm时,长度相差≤20mm,可作为同一长度)、机械加工、热处理工艺、热浸镀锌工艺的螺栓为同批;同一性能等级、材料、材料炉号、螺纹规格、机械加工、热处理工艺、热浸镀锌工艺的螺母为同批。

2.检测时机、方式和检测项目

在到货验收阶段或安装调试阶段现场取样,采用拉力试验机进行实验室检测。螺栓楔负载、螺母保证载荷试验为破坏性试验,抽检试件不可再用于工程。

3.检测标准和判定依据

紧固件的检测及质量判定依据《输电线路杆塔及电力金具用热浸镀锌螺栓与螺母》(DL/T 284-2012)、《国家电网公司物资采购标准杆塔卷、铁附件卷》、《紧固件机械性能 螺栓、螺钉和螺柱》(GB/T 3098.1-2010)、《紧固件机械性能螺母粗牙螺纹》(GB/T 3098.2-2015)等标准的要求。

检测的3个样本中任何一个样本不满足标准要求,则认为该批次不合格。螺栓楔负载试验检测报告参考模板详见附录34,螺母保证载荷试验检测报告参考模板详见附录35。

4.整改要求

对不合格的螺栓、螺母进行整批更换,对更换后的螺栓、螺母进行复测,合格后方可使用。

(十七)输电线路电力金具闭口销材质分析

1.抽检比例

新建输电线路工程每个厂家、每种型号的各抽取5个闭口销进行检测。

2.检测时机及方式

在到货验收阶段或安装调试阶段开展检测。建议采用X射线合金分析仪进行电力金具闭口销材质检测。以上测量方法为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《电力设备金属光谱分析技术导则》(DL/T 991-2006)。质量判定依据《电力金具用闭口销》(DL/T 1343-2014)4.1条规定,闭口销材料应采用GB/T 1220规定的奥氏体不锈钢。输电线路电力金属闭口销材质检测报告参考模板详见附录24。

4.整改要求

抽检不合格的闭口销应视为该批次闭口销不合格,予以更换并复测,合格后方可使用。

(十八)“三跨”线路耐张线夹压接质量X射线检测

1.抽检比例

“三跨”线路耐张线夹压接质量X射线检测以“三跨”线路区段为单位,每个区段抽检总数量比例为10%。

2.检测时机及方式

在安装调试阶段,“三跨”线路耐张线夹压接后现场开展X射线检测。建议采用便携式X射线数字成像检测。该检测为无损检测,检测合格试件仍可用于工程使用。无检测能力的单位可采取外委方式。

3.检测标准和质量判定依据

检测及质量判定依据《输电线路金具压接质量X射线检测技术导则》(Q/GDW 11793-2017)。“三跨”线路耐张线夹压接质量X射线检测报告参考模板详见附录36。

4.整改要求

对压接质量不符合要求的耐张线夹,进行更换处理,并予以复测,合格后方可使用。

(十九)输电线路地脚螺栓、螺母检测

1.规格尺寸及标识检测

(1)抽检比例

新建输电线路工程、每个厂家、每种规格的地脚螺栓、螺母随机抽样20件进行检测(如抽样批量小于20件时,应100%全检)。

(2)检测时机及方式

在到货验收阶段现场取样。采用游标卡尺、螺距尺等测量工具进行现场检测。地脚螺栓、螺母规格尺寸检测为无损检测,检测合格的试件仍可在工程中使用。

(3)检测标准和质量判定依据

地脚螺栓型式与尺寸检测及质量判定依据DL/T 1236-2013《输电杆塔用地脚螺栓与螺母》中第3条规定;螺母型式与尺寸检测及质量判定依据第4条规定;地脚螺栓、螺母的性能等级和制造者识别标识检测及质量判定依据5.1条规定。地脚螺栓尺寸检测报告参考模板详见附录37,螺母尺寸检测报告参考模板详见附录38。

检测的同一批次样本中,至多允许1个样本不满足标准要求,超过1件时判定该批次不合格。

(4)整改要求

对不合格的地脚螺栓、螺母进行整批更换,更换后的地脚螺栓、螺母复测合格后方可使用。

2.机械性能试验

(1)抽检比例

新建输电线路的每个厂家、每种规格的地脚螺栓、螺母随机抽样3件进行检测。

(2)检测时机及方式

在到货验收阶段现场取样,采用万能试验机、硬度计等进行实验室检测,检测项目为破坏性试验,抽检试件不可再用于工程。无检测能力的单位可采取外委方式。

(3)检测标准和质量判定依据

检测依据《输电杆塔用地脚螺栓与螺母》(DL/T 1236-2013)5.4条规定。地脚螺栓拉力试验、硬度质量判定依据《输电杆塔用地脚螺栓与螺母》(DL/T 1236-2013)5.4.1条表10-11的规定;螺母保证载荷、硬度质量判定依据根据《输电杆塔用地脚螺栓与螺母》(DL/T 1236-2013)5.4.2条表12-14的规定。地脚螺栓机械性能检测报告参考模板详见附录39,螺母机械性能检测报告参考模板详见附录40。

检测的3个样本中任何1个样本不满足标准要求,则认为该批次不合格。

(4)整改要求

对不合格的地脚螺栓、螺母进行整批更换,更换后的地脚螺栓、螺母复测合格后方可使用。

(二十)输电线路铁塔镀锌层质量监督

1.镀层外观检测

(1)抽检比例

新建(改造、扩建)输电线路工程每个厂家抽取5基铁塔塔材。

(2)检测时机及方式

在到货验收阶段或安装调试阶段开展检测。建议采用目视检查。

(3)检测标准和质量判定依据

检测依据《无损检测 目视检测 总则》(GB/T 20967-2007)。角钢塔质量判定依据《输电线路铁塔制造技术条件》(GB/T2694-2018)条款6.9.2“镀锌层表面连续完整,并具有实用性光滑,不应有过酸洗、起皮、漏镀、结瘤、积锌和锐点等使用上有害的缺陷。镀锌颜色一般呈灰色或暗灰色”,钢管结构铁塔质量判定依据DL/T 646-2012《输变电钢管结构制造技术条件》条款12.2“镀锌层表面应连续、完整,并且具有实用性光滑,不得有过酸洗、漏镀、结瘤、积锌和毛刺等缺陷,镀锌颜色一般呈灰色或暗灰色”。镀层外观检测报告参考模板详见附录41。

(4)整改要求

抽检不合格的构件应按标准要求现场修复或返厂重镀处理,并予以复测,合格后方可使用。同时对同批次产品扩大比例抽检。

2.镀层厚度检测

(1)抽检比例

新建(改造、扩建)输电线路工程每个厂家抽取5基铁塔,每基铁塔不少于抽样数量10件;每个厂家、每种规格、每种性能等级紧固件抽取3件。塔材抽样应包括主材(主管)和辅材(辅管),每根塔材测点不得少于12处,应选取上、中、下部位有代表性的测点,对有怀疑的部位应根据实际情况增加测点。螺栓应选取螺栓头部端面、六棱面、螺杆端部,螺母应选取六棱面和端面,至少取5个测量点测厚,计算平均值即为镀层局部厚度;因几何形状的限制不允许测5个点的情况下,可以用5个试件的测厚平均值。

(2)监督检测时机及方式

在到货验收阶段或安装调试阶段开展检测。建议采用磁性镀层测厚仪进行镀锌层厚度测量。该检测方法为无损检测,检测合格试件仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》(GB/T 4956-2003)。角钢塔锌层厚度质量判定依据《输电线路铁塔制造技术条件》(GB/T2694-2018)条款6.9.4表14,钢管结构铁塔锌层厚度质量判定依据《输变电钢管结构制造技术条件》(DL/T 646-2012)条款12.3表18;紧固件锌层厚度质量判定依据《输电线路杆塔及电力金具用热浸镀锌螺栓与螺母》(DL/T284-2012)条款5.5.1“热浸镀锌层的局部厚度应不小于40μm,平均厚度不小于50μm”。镀层厚度检测报告参考模板详见附录22。

(4)整改要求

抽检不合格的应视为该厂家该批次该规格的塔材或紧固件全部不合格,予以更换并复测,合格后方可使用。

3.镀层附着性检测

(1)抽检比例

新建(改造、扩建)输电线路工程角钢塔每个厂家抽取1基铁塔主材和辅材各3根。

(2)监督检测时机及方式

在到货验收阶段或安装调试阶段开展现场检测。采用落锤试验法进行锌层附着性试验。检测项目为锌层破坏性试验,抽检合格的试件,现场经环氧富锌涂料修复检测部位后可再用于工程。

(3)检测标准和质量判定依据

检测依据《输电线路铁塔制造技术条件》(GB/T2694-2018)附录B(规范性附录)。质量判定依据GB/T2694-2018《输电线路铁塔制造技术条件》条款6.9.4“镀锌层附着性:镀锌层应与金属基体结合牢固,应保证在无外力作用下没有剥落或起皮现象。按附录B方法进行落锤试验,镀锌层不凸起、不剥离”。镀层附着性检测报告参考模板详见附录42。

(4)整改要求

抽检不合格应视为该批次铁塔全部不合格,予以更换并复测,合格后方可使用。

(二十一)输电线路塔材几何尺寸检测

1.抽检比例

新建(改造、扩建)输电线路工程铁塔每个厂家、每种塔型抽取2基铁塔的角钢、钢板、有缝钢管,每种规格抽检数量不少于3件。角钢边宽用游标卡尺在长度方向上每边各测量3点,分别取其算数平均值;角钢厚度用游标卡尺或超声波测厚仪在每边各测量3点,分别取其算数平均值;钢板厚度测量3点,取其算数平均值;有缝钢管随机抽检2个横截面,每个截面均匀测量4点,分别取其算数平均值。

2.监督检测时机及方式

在到货验收阶段或安装调试阶段开展现场检测。采用游标卡尺、超声波测厚仪进行塔材几何尺寸测量。该检测方法为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《无损检测接触式超声脉冲回波法测厚方法》(GB/T 11344-2008)。等边角钢质量判定依据 《10kV~750kV输变电工程角钢铁塔、钢管塔、钢管杆、变电构支架采购标准》(Q/GDW 13234.1-2019)条款5.1.2 a)“角钢外形尺寸允许偏差满足表4要求,其他执行国家标准(GB/T 706)规定,且存在负偏差的抽检产品数量不超过所有抽检产品数量的50%”;钢板和有缝钢管质量判定依据《10kV~750kV输变电工程角钢铁塔、钢管塔、钢管杆、变电构支架采购标准》(Q/GDW 13234.1-2019)条款5.1.2 b) “钢板厚度允许偏差满足表5要求,其他执行国家标准(GB/T 709)规定,且存在负偏差的抽检产品数量不超过所有抽检产品数量的50%”。杆塔尺寸检测报告参考模板详见附录43。

4.整改要求

抽检不合格应视为该批次铁塔全部不合格,予以整改并复测,合格后方可使用。

(二十二)铁塔重量检测

1.抽检比例

新建(改造、扩建)输电线路工程铁塔按厂家100%检测。

2.检测时机及方式

在到货验收阶段开展检测。建议采用过磅秤站称重的方法。

3.检测标准依据

重量判定依据设计图纸。本项为积累数据,因开孔、焊接开坡口等原因,允许实际称得重量与图纸理论计算重量存在一定负偏差。如负偏差过大,厂家又无法提供合理说明,则视该批次铁塔全部不合格。铁塔重量检测报告参考模板详见附录44。

4.整改要求

不合格铁塔应予以整改并复测,合格后方可使用。

(二十三)输电线路塔材焊缝质量检测

1.焊缝外观检验

(1)抽检比例

新建(改造、扩建)输电线路工程每个厂家抽取不少于2基铁塔。

(2)检测时机及方式

在制造阶段开展检测。建议采用目视检查及表面探伤。该检测方法为无损检测,检测合格试件仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《无损检测 目视检测 总则》(GB/T 20967-2007)。角钢塔质量判定依据《输电线路铁塔制造技术条件》(GB/T2694-2018)条款6.6.6.1 a)“焊缝感观应达到:外形均匀、成型较好,焊道与焊道、焊缝与基体金属间圆滑过渡。”和6.6.6.1 c)“焊缝外观质量应符合表6规定”,当出现6.6.6.1 b)所述情况时,应进行表面无损检测;钢管结构铁塔质量判定依据《输变电钢管结构制造技术条件》(DL/T646-2012)条款8.5.1.1“焊缝感观应达到外形均匀、成型较好,焊道与焊道、焊缝与基体金属间圆滑过渡,焊渣和飞溅物清除干净”和条款8.5.1.4“一级、二级、三级焊缝外观质量应符合表9的规定”,当出现8.5.1.3所述情况时,应进行表面无损检测。焊缝外观检验报告参考模板详见附录45。

(4)整改要求

抽检不合格应视为该批次铁塔全部不合格,予以整改并复测,合格后方可使用。

2.焊缝超声波探伤

(1)抽检比例

新建(改造、扩建)输电线路工程每个厂家抽取2基铁塔,设计要求全焊透的一级、二级焊缝,抽检比例不低于其总数量的5%。

(2)检测时机及方式

在制造阶段开展检测。建议采用超声波探伤仪进行检测。该检测方法为无损检测,检测合格试件仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据:钢管塔钢板厚度大于8mm的对接焊缝,依据《焊缝无损检测 超声检测技术、检测等级和评定》(GB/T 11345-2013)和《焊缝无损检测 超声检测验收等级》(GB/T 29712-2013)执行;钢管塔钢板厚度小于或等于8mm的对接焊缝,钢管塔依据《输电线路钢管塔薄壁管对接焊缝超声波检验及质量评定》(Q/GDW 707-2012)或《输电线路铁塔钢管对接焊缝超声波检测与质量评定》(DL/T 1611-2017);角钢塔检测依据《钢结构超声波探伤及质量分级法》(JG/T203-2007)。

质量判定依据:钢管塔焊缝质量判定依据《输电线路钢管塔加工技术规程》(Q/GDW1384-2015)条款7.5.3,钢管杆焊缝质量判定依据《输变电钢管结构制造技术条件》(DL/T646-2012) 条款8.5.3.5,角钢塔焊缝质量判定依据《输电线路铁塔制造技术条件》(GB/T2694-2018)条款6.6.6.3。焊缝超声探伤报告参考模板详见附录25。

(4)整改要求

抽检不合格应视为该批次铁塔全部不合格,予以整改并复测,合格后方可使用。

(二十四)输电线路导线质量监督

1.直径检查

(1)抽检比例

新建输电工程每个厂家、每种型号的导线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《裸电线试验方法 第2部分:尺寸测量》(GB/T 4909.2-2009)执行。质量判定依据:绞线直径按照《圆线同心绞架空导线》(GB/T 1179-2017)表A.1-A.15的规定,直径偏差按照《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.2条规定。铝线直径及偏差按照《架空绞线用硬铝线》(GB/T 17048-2017)第6条规定,铝包钢线直径及偏差按照《电工用铝包钢线》(GB/T 17937-2009)第4.4条规定,镀锌钢线直径及偏差按照《架空绞线用镀锌钢线》(GB/T 3428-2012)表1-5规定,铝合金线直径及偏差按照《架空绞线用铝-镁-硅系合金》(GB/T 23308-2009)第5条规定或《架空绞线用中强度铝合金线》(NB/T 42042-2014)第7条规定。直径检测报告参考模板详见附录46。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

2.单线抗拉强度检测

(1)抽检比例

新建输电工程每个厂家、每种型号的导线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。建议采用拉力试验机进行检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.4条执行,质量判定依据《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.4条款,单线抗拉强度不小于相应绞前抗拉强度的95%。镀锌钢线绞前抗拉强度按照《架空绞线用镀锌钢线》(GB/T 3428-2012)表1至表5规定选取,硬铝线绞前抗拉强度按照《架空绞线用硬铝线》(GB/T 17048-2017)表4选取,铝合金线绞前抗拉强度按照《架空绞线用铝一镁一硅系合金》(GB/T 23308-2009)表3规定或《NB/T 42042-2014 架空绞线用中强度铝合金线》第9.1条规定,铝包钢线绞前抗拉强度按照《电工用铝包钢线》(GB/T 17937-2009)表4选取。力学性能检测报告参考模板详见附录47。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

3.单线电阻率检测(铝线/铝合金线/铝包钢线)

(1)抽检比例

新建输电线路工程每个厂家、每种型号的导线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

到货后取样送检,建议采用直流电桥进行检测,该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《电线电缆电性能试验方法 第2部分 金属材料电阻率试验》(GB/T 3048.2-2007)执行,质量判定依据《圆线同心绞架空导线》(GB/T 1179-2017)第1.1条注2规定。电阻率检测报告参考模板详见附录48。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

4.镀锌钢线镀锌层质量检测

(1)抽检比例

新建输电工程每个厂家、每种型号的导线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《架空绞线用镀锌钢线》(GB/T 3428-2012)11.1条款进行,采用《架空绞线用镀锌钢线》(GB/T 3428-2012)附录B规定的重量法对镀锌钢线镀锌层质量进行测量。质量判定依据《架空绞线用镀锌钢线》(GB/T 3428-2012)第11.1条规定。镀锌质量检测报告参考模板详见附录49。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

5.铝包钢线铝层厚度检测

(1)抽检比例

新建输电工程每个厂家、每种型号的铝包钢芯铝绞线/铝包钢芯铝合金绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《金属和氧化物覆盖层厚度测量-显微镜法》(GB/T 6462-2005)执行,采用切割机、抛光机制作试样后在显微镜下读出铝层厚度值。质量判定依据最小铝层厚度按照《电工用铝包钢线》(GB/T 17937-2009)第4.5条款规定。铝层厚度检测报告参考模板详见附录50。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

6.绞向及节径比检测

(1)抽检比例

新建输电工程每个厂家、每种型号的导线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测按照《裸电线试验方法 第2部分:尺寸测量执行》(GB/T 4909.2-2009)第5.5条进行,测量绞合节距和该层外径,根据《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.7条计算节径比,质量判定依据《圆线同心绞架空导线》(GB/T 1179-2017)第5.4条规定。绞向及节径比检测报告参考模板详见附录51。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

(二十五) 输电线路地线质量监督

1.直径检查

(1)抽检比例

新建输电工程每个厂家、每种型号的绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《裸电线试验方法 第2部分:尺寸测量》(GB/T 4909.2-2009)执行。质量判定依据:镀锌钢绞线及其钢线直径及偏差按照《镀锌钢绞线》(YB/T 5004-2012)表1和表3规定。铝包钢绞线直径按照《圆线同心绞架空导线》(GB/T 1179-2017)表A.4-A.5的规定,直径偏差按照《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.2条规定。铝包钢线直径偏差按照《电工用铝包钢线》(GB/T 17937-2009)第4.4条规定。直径检测报告参考模板详见附录46。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

2.镀锌钢绞线力学性能检测

(1)抽检比例

新建输电工程每个厂家、每种型号的镀锌钢绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。建议采用拉力试验机进行检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

拆股钢丝力学性能检测依据《金属材料.拉伸试验.第1部分:室温试验方法》(GB/T 228.1-2010)执行,质量判定依据《镀锌钢绞线》(YB/T 5004-2012)第6.3.1条款,钢丝抗拉强度和伸长率不小于《镀锌钢绞线》(YB/T 5004-2012)表2规定值。镀锌钢绞线破断拉力按照《镀锌钢绞线》(YB/T 5004-2012)第6.3.3方法二计算,质量判定依据《镀锌钢绞线》(YB/T 5004-2012)第6.3.2条款。力学性能检测报告参考模板详见附录47。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

3.铝包钢绞线单线抗拉强度检测

(1)抽检比例

新建输电工程每个厂家、每种型号的铝包钢绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。建议采用拉力试验机进行检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.4 条执行,质量判定依据《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.4条款,单线抗拉强度不小于相应绞前抗拉强度的95%。铝包钢线绞前抗拉强度按照《电工用铝包钢线》(GB/T 17937-2009)表4选取。力学性能检测报告参考模板详见附录47。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

4.镀锌钢绞线镀锌层质量检测

(1)抽检比例

新建输电工程每个厂家、每种型号的镀锌钢绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《钢产品镀锌层质量试验方法》(GB/T 1839-2008)进行。质量判定依据《镀锌钢绞线》(YB/T 5004-2012)第6.4.3条款规定。镀锌层重量不小于《镀锌钢绞线》(YB/T 5004-2012)表4规定值。镀锌质量检测报告参考模板详见附录49。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

5.铝包钢绞线铝层厚度检测

(1)抽检比例

新建输电工程每个厂家、每种型号的铝包钢绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《金属和氧化物覆盖层厚度测量-显微镜法》(GB/T 6462-2005)执行,采用切割机、抛光机制作试样后在显微镜下读出铝层厚度值。质量判定依据最小铝层厚度按照《电工用铝包钢线》(GB/T 17937-2009)第4.5条款规定。铝层厚度检测报告参考模板详见附录50。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

6.铝包钢绞线单线电阻率检测

(1)抽检比例

新建输电线路工程每个厂家、每种型号的铝包钢绞线各抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

到货后取样送检,建议采用直流电桥进行检测,该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测依据《电线电缆电性能试验方法 第2部分 金属材料电阻率试验》(GB/T 3048.2-2007)执行,质量判定依据《圆线同心绞架空导线》(GB/T 1179-2017)第1.1条注2规定。电阻率检测报告参考模板详见附录48。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行整改,整改后复检合格方可使用。

7.绞向及节径比检测

(1)抽检比例

新建输电工程每个厂家、每种型号的绞线抽取1根进行检测,长度不低于2.5米。

(2)检测时机及方式

在到货验收阶段进行抽样检测。该试验为破坏性试验,抽检试样不可再用于工程。

(3)检测标准和质量判定依据

检测按照《裸电线试验方法 第2部分:尺寸测量执行》(GB/T 4909.2-2009)第5.5条进行,测量绞合节距和该层外径,根据《圆线同心绞架空导线》(GB/T 1179-2017)第6.6.7条款计算节径比,质量判定依据《圆线同心绞架空导线》(GB/T 1179-2017)第5.4条和《镀锌钢绞线》(YB/T 5004-2012)第4.2条规定。绞向及节径比检测报告参考模板详见附录51。

(4)整改要求

若抽检发现不合格,应视为该供应商、同批次型号产品全部不合格,要求供应商全部进行更换,更换后复检合格方可使用。

(二十六)跌落式熔断器检测

1.导电片导电率检测

(1)抽检比例

每个批次、每个厂家、每种型号抽检数量不少于1件。

(2)检测时机及方式

在到货验收阶段开展现场现场检测,建议采用导电率测试仪进行检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《铜及铜合金导电率涡流测试方法》(GB/T 32791-2016)。质量判定依据《12kV~40.5kV户外跌落式熔断器采购标准 第1部分:通用技术规范》(Q/GDW 13087.1-2018)5.2.3.2 a)条规定,双端逐级排气的导电片应选用导电率不低于97%IACS 的T2纯铜或以上材料;单端排气的上触头导电片含铜量不低于95%,下触头导电片应选用导电率不低于97%IACS 的T2纯铜或以上材料。跌落式熔断器导电片导电率检测报告模板见附录26。

(4)整改要求

抽检不合格的导电片应视为该厂家该批次跌落式熔断器导电片全部不合格,予以更换并复测,合格后方可使用。

2.导电片触头镀银层厚度检测

(1)抽检比例

每个批次、每个厂家、每种型号抽检数量不少于1件。

(2)检测时机及方式

在到货验收阶段开展现场或实验室检测。建议采用X射线荧光镀层检测仪(固定式或便携式)或其他能保证精度的检测设备对跌落式熔断器的导电片触头导电接触部分进行镀银层厚度检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《金属覆盖层 覆盖层厚度测量X射线光谱方法》(GB/T 16921-2005);质量判定依据《12kV~40.5kV户外跌落式熔断器采购标准 第1部分:通用技术规范》(Q/GDW 13087.1-2018)5.2.3.2 a)条规定,导电片触头导电接触部分均要求镀银,镀层均匀且厚度≥3μm。跌落式熔断器导电片触头镀银层厚度检测报告模板见附录22。

(4)整改要求

抽检不合格的导电片应视为该厂家该批次跌落式熔断器导电片全部不合格,予以更换并复测,合格后方可使用。

3.铁件热镀锌厚度检测

(1)抽检比例

每个批次、每个厂家、每种型号抽检数量不少于1件。

(2)检测时机及方式

在到货验收阶段开展现场检测,采用磁性镀层测厚仪对跌落式熔断器上的铁件进行镀锌层厚度检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》(GB/T 4956-2003);质量判定依据《12kV~40.5kV户外跌落式熔断器采购标准 第1部分:通用技术规范》(Q/GDW 13087.1-2018)5.2.3.3条规定,各铁件均应热镀锌,锌层均匀且厚度≥80μm。跌落式熔断器铁件热镀锌厚度检测报告模板见附录22。

(4)整改要求

抽检不合格的铁件应视为该厂家该批次跌落式熔断器铁件全部不合格,予以更换并复测,合格后方可使用。

4.铜铸件材质分析

(1)抽检比例

每个批次、每个厂家、每种型号抽检数量不少于1件。

(2)检测时机及方式

在设备到货验收阶段开展现场检测,采用便携式X射线荧光光谱仪进行铜铸件材质检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《电力设备金属光谱分析技术导则》(DL/T 991-2006)。质量判定依据《12kV~40.5kV户外跌落式熔断器采购标准 第1部分:通用技术规范》(Q/GDW 13087.1-2018)5.2.3.3条规定,跌落式熔断器的铜铸件的材质要求为青铜(含铜量大于 90%)及以上。跌落式熔断器铜铸件材质检测报告模板见附录24。

(4)整改要求

抽检不合格的铜铸件应视为该供应商该批次跌落式熔断器铜铸件全部不合格,予以更换并复测,合格后方可使用。

(二十七)户外柱上断路器检测

1.接线端子镀锡层厚度检测

(1)抽检比例

每个批次、每个厂家、每种型号的抽检数量不少于1台。每台设备进行100%接线端子镀锡层厚度检测。

(2)检测时机及方式

在到货验收阶段进行现场检测,采用便携式X射线荧光镀层测厚仪对接线端子镀锡层厚度进行检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《金属覆盖层 覆盖层厚度测量X射线光谱方法》(GB/T 16921-2005)。质量判定依据《12kV户外柱上断路器采购标准 第2部分:12kV户外柱上真空断路器专用技术规范》(Q/GDW 13084.2-2018)表1、《12kV户外柱上断路器采购标准 第3部分:12kV户外柱上SF6断路器专用技术规范》(Q/GDW 13084.3-2018)表1,接线端子材质为T2及以上,外表面进行镀锡工艺处理,镀锡层厚度≥12μm。镀锡层厚度检测报告模板见附录22。

(4)整改要求

抽检不合格的柱上断路器应视为该厂家该批次的柱上断路器接线端子镀锡层厚度全部不合格,予以更换并复测,合格后方可使用。

2.接线端子导电率检测

(1)抽检比例

每个批次、每个厂家、每种型号的抽检数量不少于1台。每台设备进行100%接线端子导电率检测。

(2)检测时机及方式

在到货验收阶段进行现场检测,采用导电率测试仪对接线端子导电率进行检测。该检测方法为无损检测,检测合格设备仍可用于工程使用。

(3)检测标准和质量判定依据

检测依据《铜及铜合金导电率涡流测试方法》(GB/T 32791-2016)。质量判定依据《12kV户外柱上断路器采购标准 第2部分:12kV户外柱上真空断路器专用技术规范》(Q/GDW 13084.2-2018)表1、《12kV户外柱上断路器采购标准 第3部分:12kV户外柱上SF6断路器专用技术规范》(Q/GDW 13084.3-2018)表1,接线端子材质为T2及以上,电导率≥56S/m(即导电率≥96.6%IACS)。导电率检测报告模板见附录26。

(4)整改要求

抽检不合格的柱上断路器应视为该厂家该批次的柱上断路器接线端子导电率全部不合格,予以更换并复测,合格后方可使用。

(二十八)JP柜柜体厚度检测

1.抽检比例

每个批次、每个厂家、每种型号的抽检数量不少于1件。每台设备箱体每个面选择不少于3个点检测。

2.检测时机及方式

在到货验收阶段进行检测,采用超声波测厚仪进行箱体厚度测量。该检测方法为无损检测,检测合格设备仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《无损检测接触式超声脉冲回波法测厚方法》(GB/T 11344-2008)。质量判定依据《综合配电箱采购标准 第1部分:通用技术规范》(Q/GDW 13094.1-2018)5.4.2 c)条规定,装置外壳应采用2mm 厚不锈钢板、优质冷轧钢板金属材质,或相应强度的其他材质制作(如SMC 材料)。JP柜箱体厚度检测报告模板见附录23。

4.整改要求

抽检不合格的JP柜应视为该厂家该型号的JP柜箱体全部不合格,予以更换并复测,合格后方可使用。

(二十九)环网柜柜体厚度检测

1.抽检比例

每个批次、每个厂家、每种型号的抽检数量不少于1件。每台设备箱体每个面选择不少于3个点检测。

2.检测时机及方式

在到货验收阶段进行检测,采用超声波测厚仪进行柜体厚度测量。该检测方法为无损检测,检测合格设备仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《无损检测接触式超声脉冲回波法测厚方法》(GB/T 11344-2008)。质量判定依据《12kV环网柜采购标准 第1部分:通用技术规范》(Q/GDW 13091.1-2018) 5.2.5条的规定,柜体应采用敷铝锌钢板或不锈钢板弯折后栓接而成,板材厚度不得小于2mm。环网柜柜体厚度检测报告模板见附录23。

4.整改要求

不合格的环网柜应视为该厂家该型号的环网柜柜体全部不合格,予以更换并复测,合格后方可使用。

(三十)柱上隔离开关触头镀银层厚度检测

1.抽检比例

每个批次、每个厂家、每种型号柱上隔离开关触头、触指抽取一相进行检测,接触面为必检部位。

2.检测时机及方式

在到货验收阶段或安装调试阶段取样,并开展现场或实验室检测。建议采用X射线荧光镀层检测仪(固定式或便携式)或其他能保证精度的检测设备进行隔离开关触头厚度检测。该测量为无损检测,检测合格试件仍可用于工程使用。

3.检测标准和质量判定依据

检测依据《金属覆盖层 覆盖层厚度测量X射线光谱方法》(GB/T 16921-2005)。质量判定依据《12kV三相柱上隔离开关采购标准 第1部分:通用技术规范》(Q/GDW 13073.1-2018 )5.9 条规定,触头的镀银层厚度应大于或等于20μm。柱上隔离开关触头镀银层厚度检测报告模板详见附录22。

4.整改要求

抽检不合格的隔离开关应视为该厂家该型号的隔离开关触头全部不合格,予以更换并复测,合格后方可使用。

七、土建专项技术监督项目要求

土建专项技术监督包含室外GIS设备基础沉降、建筑防水、抗渗混凝土、穿墙套管及门窗密封、回填土压实共5个项目。

(一)室外GIS设备基础沉降监督

1.监督内容

对在建、投运1年内的220kV及以上变电站室外GIS设备基础沉降情况进行监督,重点监督湿陷性黄土、膨胀土、冻土、盐渍土、红砂岩等特殊土地基基础工程以及大面积挖填站址、地质不均匀等地质情况复杂地区建设的变电站。

2.检测时机及方式

(1)施工阶段

对终版施工图纸中沉降变形监测的内容、范围和监测设施的位置统筹安排情况进行核查;对施工单位制定的监测方案或第三方监测单位制定的监测方案情况进行核查。

(2)竣工验收阶段

资料检查:复核GIS基础沉降观测数据是否满足规范要求。

实体检查:基准点、工作基点设置及保护,GIS基础沉降监测点设置位置、数量是否满足设计及规范要求,GIS基础混凝土结构有无严重贯穿性裂缝。

(3)运维检修阶段

结合原观测单位数据和实体裂缝变化情况,进行现场监督检测(本单位不具备条件的,可委托有资质的第三方检测单位开展)对GIS设备基础沉降变形情况进行观测。

投运前进行初始观测或记录原观测单位对各点实测数据,投运后第10个月观测一次,计算相邻两个观测点之间沉降差是否满足规范及设计要求,计算沉降速率判断沉降是否稳定及有无异常情况。

3.检测标准和质量判定依据

(1)图纸及资料检查

GIS基础土建施工图及监测方案:依据《工程测量规范》(GB50026-2007)10.1.2条要求,在GIS基础设计阶段应对变形监测的内容、范围和必要监测设施的位置统筹安排,监测单位制定详细的监测方案。

沉降观测级别及精度:依据《电力工程施工测量技术规范》(DL/T 5445-2010)11.1.2、第7.2.1要求,采用型号DS05水准仪、因瓦水准尺,等级不应低于二等。

观测时间、频率、周期:依据 《电力工程施工测量技术规范》(DL/T 5445-2010)11.7.4第1、2、3条要求,根据设计单位对GIS地基土类型和沉降速率大小确定的时间和频率,判定是否满足要求;整个施工期观测次数原则上不少于3次;每次沉降观测结束,应及时处理观测数据,分析观测成果。

沉降观测成果表及观测技术报告等成果资料:依据《电力工程施工测量技术规范》(DL/T 5445-2010)11.7.8 1-5条检查工程平面位置图及基准点分布图、沉降观测点位分布图、沉降观测成果表、沉降观测过程曲线、沉降观测技术报告等成果资料,复核结论是否存在异常情况。

(2)现场检查

基准点、工作基点设置:依据《电力工程施工测量技术规范》(DL/T 5445-2010)11.1.4 1、2条要求,基准点应设置在变形影响区域之外稳定的原状土层内,易长期保存,每个工程至少应有3个基准点;工作基点应选在比较稳定且方便使用的位置,垂直位移监测工作基点可采用深埋桩。

沉降观测点设置:依据《国家电网公司输变电工程标准工艺(六)标准工艺设计图集(变电工程部分)》0101011801-1设置“设备基础沉降观测点”,位置应满足《电力工程施工测量技术规范》(DL/T 5445-2010)11.7.1 2、3条要求,即标志应稳固、明显、结构合理,点位应避开障碍物,便于观测和长期保存。数量满足GIS基础土建施工图及《电力工程施工测量技术规范》(DL/T 5445-2010)11.7.2要求,即应按设计图纸布设,并宜在GIS基础的四角、大转角及沿基础每10m-15m处设置观测点。

GIS基础混凝土结构裂缝:依据《混凝土结构工程施工质量验收规范》(GB50204-2015)第8.1.2、8.2.1条现浇结构的外观质量不应有裂缝等严重缺陷。投运前检查基础有无严重贯穿性裂缝,运维检修阶段检查裂缝宽度、深度是否变大。不均匀沉降引起的多属贯穿性裂缝,其走向与沉陷情况有关,一般与地面垂直或成300-400角方向发展,裂缝大小与不均匀沉降值成比例。

实测沉降差,判定相邻两点是否存在不均匀沉降趋势:现场实测相邻两个观测点间沉降差,判定是否满足设计要求;沉降差依据《建筑地基基础设计规范》(GB50007-2011)第5.3.4条结合地基土类别确定;一般规定相邻两个观测点之间沉降差大于0.1%时,需会同有关单位采取相应措施。

计算沉降速率,判定沉降是否达到稳定状态:依据《建筑变形测量规范》(JGJ 8-2016)7.1.5第4条及《电力工程施工测量技术规范》(DL/T 5445-2010)11.7.4第4条,100天的沉降速率小于0.01mm/d-0.04mm/d时,认为基础沉降达到稳定状态。竣工验收、运维检修阶段出现因GIS设备基础不均匀沉降引起的贯穿性裂缝及设备漏气等问题,应视为地基基础不合格。

投运前阶段GIS基础沉降监督报告参考模版详见附录52。

运检阶段GIS基础沉降监督报告参考模版详见附录53。

4.整改要求

观测期间出现变形、沉降速率异常变化、相邻观测点间沉降差超标、GIS设备基础裂缝快速扩大等问题,分析原因并限期整改。

(二)建筑防水监督

1.监督内容

新建、投运1年内的220kV及以上变电站,对综合楼、继电器小室、主控楼等设备用房屋面及风机、雨水管、屋面防水材料进行监督。

2.检测时机及方式

土建施工阶段,对终版施工图的风机防雨罩选型、雨水管设置情况进行图纸核查。

电气安装前监督阶段,开展现场屋面坡度检测、出屋面设施泛水高度检测、女儿墙泛水及上端压条检查,开展蓄水(淋水)试验旁站检查,对风机防雨罩选型、雨水管设置情况进行现场检查,对屋面防水材料质量进行检查。

运维检修阶段,对风机防雨罩破损(渗漏)、屋面(屋内)渗漏水情况进行现场检查。

3.检测标准和质量判定依据

(1)屋面防水

屋面防水材料质量检查,检查防水材料出厂合格证、检测报告、材料进场复检报告是否合格,检查表观质量是否合格。

屋面坡度检测按照《屋面工程技术规范》(GB 50345-2012)、《变电(换流)站土建工程施工质量验收规范》(Q/GDW 1183-2019)执行:屋面坡度应符合设计规范要求,平屋面采用结构找坡不得小于5%,材料找坡不得小于3%;天沟、沿沟纵向找坡不得小于1%。

出屋面设施泛水检测应按照《屋面工程技术规范》(GB 50345-2012)、《变电(换流)站土建工程施工质量验收规范》(Q/GDW 1183-2019)要求执行:出屋面管道、空调室外机底座、屋顶风机口应用柔性防水卷材做泛水,其高度不小于250mm(管道泛水不小于300mm),上口用管箍或压条,将卷材上口压紧,并用密封材料封严。

女儿墙泛水及上端压条检查应按照《屋面工程技术规范》(GB 50345-2012)、《变电(换流)站土建工程施工质量验收规范》(Q/GDW 1183-2019)要求执行:女儿墙泛水高度不小于250mm。女儿墙压顶应采用混凝土或金属制品,压顶向内排水坡度不应小于5%,压顶内侧下端应作滴水处理。

屋面蓄水(淋水)试验应按照《屋面工程质量验收规范》(GB50207-2012)3.0.12和9.0.8开展。由监理人员进行旁站监督,记录屋面(屋内)渗漏水情况并拍照记录,应不渗不漏。屋面蓄水(淋水)试验结束后,监督人员现场检查试验报告、旁站记录、照片记录、屋面(屋内)渗漏水情况。

(2)风机防雨罩选型

风机防雨罩选型应按照《国家电网公司输变电工程标准工艺(三)工艺标准库》(2016年版)执行:墙体轴流风机外侧设置防雨罩或固定防雨百叶窗,标准样式参照标准库。

(3)雨水管设置

雨水管禁止设置在电气设备上部,且雨水管出水口禁止指向电气设备,避免管道脱落时砸到电气设备或雨水管破裂时雨水滴落到电气设备上。不宜设置墙体内或屋内排水。

防水工程专项监督报告参考模版详见附录54。

4.整改要求

施工图审核阶段监督结果不合格,视为施工图纸不合格,应协调设计变更;电气安装前监督结果不合格,应视为土建施工质量不合格,应重新施工,复检合格后方可投运;运维检修阶段监督结果不合格,应更换、堵漏或重新施工。

(三)抗渗混凝土监督

1.监督内容

全部220kV及以上新建变电站工程抗渗混凝土。

2.检测时机及方式

施工阶段,核查终版施工图的抗渗混凝土设计结构尺寸。

土建施工阶段分两次监督,第一次为抗渗混凝土底板浇筑完成后,施工缝处理合格且下道工序开工前,第二次为抗渗混凝土结构全部浇筑完成达到正常龄期后。每次监督均抽检涉及抗渗混凝土部位结构尺寸、裂缝宽度、钢筋保护层厚度,检查抗渗等级报告、混凝土抗压强度报告,现场检查照片记录。

土建施工阶段如采用沉井施工方法,在沉井下沉前应检查结构外观,并复核混凝土强度及抗渗等级。沉井分段制作时,检查施工缝的防水措施是否满足规范规定。

3.检测标准和质量判定依据

按照《地下工程防水技术规范》(GB50108-2008)、《混凝土强度检验评定标准》(GB50107-2010)、《混凝土结构工程施工规范》(GB50666-2011)、《普通混凝土配合比设计规程》(JGJ 55-2011)、《地下防水工程质量验收规范》(GB50208-2011)、《沉井与气压沉箱施工规范》(GB/T51130-2016)要求执行。

(1)地下工程迎水面主体结构应采用防水混凝土。

(2)抗渗混凝土结构厚度不应小于250mm;裂缝宽度不得大于0.2mm,并不得贯通;钢筋保护层厚度应根据结构的耐久性和工程环境选用,迎水面钢筋保护层厚度不应小于50mm。

(3)抗渗混凝土一次浇筑,不宜留施工缝,当留设施工缝时,应符合:墙体水平施工缝不应留在底板与侧墙的交接处,应留在高出底板表面不小于300mm的墙体上;拱(板)墙结合的水平施工缝,宜留在拱(板)墙接缝线以下150-300mm处;墙体有预留孔洞时,施工缝距孔洞边缘不应小于300mm;垂直施工缝应避开地下水和裂隙水较多的地段。

(4)施工缝应采取钢筋防锈或阻锈等保护措施;水平施工缝浇筑混凝土前,应将其表面浮浆和杂物清除,垂直施工缝浇筑混凝土前,应将其表面清理干净。

(5)抽查抗渗混凝土施工配合比报告,配置抗渗混凝土要求的抗渗水压值应比设计值提高0.2MPa(试验抗渗等级高于设计抗渗等级要求一级,如设计抗渗等级为P6,试配报告的抗渗等级应达到P8)。

(6)当用于评定的样本容量小于10组时,按非统计方法评定混凝土强度,当混凝土强度<C60时,同一检验批混凝土立方体抗压强度的平均值应≥1.15倍混凝土立方体抗压强度标准值、最小值应≥0.95倍的混凝土立方体抗压强度标准值;当混凝土强度≥C60时,同一检验批混凝土立方体抗压强度的平均值应≥1.10倍混凝土立方体抗压强度标准值、最小值应≥0.95倍的混凝土立方体抗压强度标准值。

(7)沉井下沉前应检查结构外观,并复核混凝土强度及抗渗等级。

(8)沉井分段制作时,施工缝用止水带、遇水膨胀止水条或止水胶等应符合设计要求;施工缝防水构造应符合设计要求。

防水混凝土监督报告参考模版详见附录55。

4.整改要求

施工图审查阶段监督结果不合格,应协调建设部门修改设计图纸;土建施工验收阶段不合格,应协调建设部门重新施工或进行维修补强,复检合格后方可投运。

(四)穿墙套管及门窗密封专项监督

1.监督内容

对新建及投运1年内的220千伏及以上变电站的主要生产建筑物(主控楼、配电装置楼、保护小室等)外墙淋雨部位的穿墙套管及门窗防水密封情况进行监督。

2.检测时机及方式

(1)施工阶段,查阅相关设计文件(施工图纸、设计说明等),对穿墙套管构造节点(倾斜方向、标准工艺应用)、门窗构造节点(建筑外檐门窗口的防水和排水构造、标准工艺应用)及外门窗性能等级进行资料核查。

(2)竣工验收阶段,现场检查穿墙套管的倾斜方向是否正确;检查安装钢板与预留孔洞缝隙封堵、检查穿墙套管底座或法兰盘是否埋入混凝土或抹灰层内、检查穿墙套管中间钢板与瓷件法兰结合面涂防水胶的照片;检查穿墙套管部位内侧墙体的渗水情况。现场检查门窗密封情况、门窗构造节点做法,必要时检查材料的产品合格证书、性能检测报告、进场验收记录和复验报告、隐蔽工程验收记录及施工记录。检查门窗内侧墙体的渗水情况。

(3)运维检修阶段,对穿墙套管、门窗渗漏水情况进行现场检查。监督人员记录渗漏水情况并拍照记录。

3.检测标准和质量判定依据

(1)穿墙套管

倾斜方向:根据《高压穿墙瓷套管》(GB/T12944-2011)附录B,安装板厚度S≤50mm,穿墙套管法兰安装面对水平线的倾斜角α,在墙的一侧为户外时,推荐α约5°,其他情况也可取为0°

防水密封:根据《国家电网公司输变电工程标准工艺(三)标准工艺库(2016年版)》,对安装钢板与预留孔洞缝隙进行封堵,穿墙套管底座或法兰盘不得埋入混凝土或抹灰层内。应检查穿墙套管中间钢板与瓷件法兰结合面胶合是否牢固,并涂以性能良好的防水胶。

渗漏水:根据《国家电网公司变电运维管理规定(试行)第13分册 穿墙套管运维细则》第2.1.9条:穿墙套管四周与墙壁应封闭严密,无裂缝或孔洞,检查穿墙套管部位内侧墙体是否有渗水痕迹,以判断穿墙套管密封性是否符合要求。

(2)门窗

设计措施:根据《国家电网公司输变电工程质量通病防治工作要求及技术措施》(基建质量﹝2010﹞19号)第22条:应明确门窗抗风压、气密性和水密性三项性能指标。其性能等级划分应符合国家现行规范《建筑外门窗气密、水密、抗风压性能分级及检测方法》(GB/T7106-2008)及相关地方标准的规定。

设计及施工措施:《建筑外墙防水工程技术规程》(JGJ/T235-2011)第5.3.1条:门窗上楣的外口应做滴水线;外窗台应设置不小于5%的外排水坡度。第5.3.3条:阳台应向水落口设置不小于1%的排水坡度,水落口周边应留槽嵌填密封材料,阳台外口下沿应做滴水线。百叶窗应按照《国家电网输变电工程标准工艺(三)工艺标准库》(2016年版)0101011403执行,百叶风口应防雨水,百叶窗与墙体连接牢固,接缝严密无渗水,安装方向正确。标准样式参照标准库。

施工措施:《国家电网公司输变电工程质量通病防治工作要求及技术措施》(基建质量﹝2010﹞19号)第23条:门窗安装前应进行三项性能的见证取样检测,安装完毕后建设方应委托有资质的第三方检测机构进行现场检验(监督人员检查检测报告)。门窗框外侧应留5㎜宽、6㎜深的打胶槽口;外墙面层为粉刷层时,宜贴“⊥”型塑料条做槽口。内窗台应较外窗台高10㎜,外窗底框下沿与窗台间应留有10㎜的槽口。打胶面应干净,干燥后施打密封胶,且应采用中性硅酮密封胶。严禁在涂料面层上打密封胶。

验收资料检查:《建筑装饰装修工程的质量验收标准》(GB 50210-2018)第6.1.2条,门窗工程验收时应检查下列文件和记录:门窗工程的施工图、设计说明及其他设计文件;材料的产品合格证书、性能检测报告、进场验收记录和复验报告;隐蔽工程验收记录;施工记录。

现场检查:根据《国家电网公司变电运维管理规定(试行)第27分册 土建设施运维细则》第2.1.1条:墙面清洁、无破损,内墙无渗漏水痕迹,地面清洁、无积水、无裂纹。第2.1.5条:门窗无破损、变形,窗帘、窗纱无破损。检查门窗内侧墙体是否有渗水痕迹,以判断门窗密封性是否符合要求。

施工图审核阶段外墙穿墙套管及门窗密封监督报告参考模版详见附录56。

竣工验收阶段外墙穿墙套管及门窗密封监督报告参考模版详见附录57。

运维检修阶段外墙穿墙套管及门窗密封监督报告参考模版详见附录58。

4.整改要求

施工图审核阶段监督结果不合格,视为施工图纸不合格,由设计单位限期修改图纸。竣工验收阶段,对于外墙穿墙套管密封性不符合要求的,出现渗水现象,分析原因并限期整改;门窗密封性监督结果不合格的视为土建施工质量不合格,应协调建设部门重新施工或进行维修补强;穿墙套管、门窗的密封性复检合格后方可投运。运维检修阶段监督结果不合格,应重新施工或进行维修补强。

(五)回填土压实专项监督

1.监督内容

对新建220kV及以上变电站工程大面积填土地基回填土的填料选用、填料级配、压实系数进行监督;对基坑回填、场区平整填方工程的填料选择、压实系数进行监督;对填方边坡、挡土墙墙背的回填土填料选用、压实系数进行监督;对设计提出有监测要求的边坡进行监督。

2.检测时机及方式

(1)施工阶段,检查终版施工图设计的压实系数控制值是否符合规范要求,核查压实填土的填料选择是否满足规范要求。

(2)土建施工阶段,检查填土地基填料是否满足设计要求,当采用砂和砂石、碎石等材料回填时应检查其采用的颗粒级配是否良好,查看回填土压实系数试验报告、地基承载力试验报告、施工过程照片、施工记录;检查基坑回填、场区平整填方工程查看回填土填料是否满足设计要求,查看压实系数试验报告、施工过程照片、施工记录;检查填方边坡、挡土墙墙背填料是否满足设计要求,查看压实系数试验报告;检查设计提出有监测要求的边坡是否制定了监测方案。

3.检测标准和质量判定依据

回填土压实专项监督按《建筑地基基础设计规范》(GB 50007-2011)、《建筑地基基础工程施工规范》(GB51004-2015)、《变电(换流)站土建工程施工质量验收规范》(Q/GDW 1183 -2012)、《建筑地基处理技术规范》(JGJ79-2012)、《建筑边坡工程技术规范》(GB50330-2013)、《建筑边坡工程施工质量验收规范》(GBT51351-2019)、《挡土墙(重力式 衡重式 悬臂式)》(17J008)要求执行;

(1)压实系数控制值:根据《建筑地基基础设计规范》GB 50007-2011第6.3.7条要求,压实填土的质量以压实系数![]() 控制,并应根据结构类型、压实填土所在部位按表2确定。

控制,并应根据结构类型、压实填土所在部位按表2确定。

表2 压实填土地基压实系数控制值

结构类型 | 填土部位 | 压实系数( | 控制含水量(%) |

砌体承重 及框架结构 | 在地基主要受力层范围内 | ≥0.97 |

|

在地基主要受力层范围以下 | ≥0.95 | ||

排架结构 | 在地基主要受力层范围内 | ≥0.96 | |

在地基主要受力层范围以下 | ≥0.94 |

注:1.压实系数(![]() )为填土的实际干密度(

)为填土的实际干密度(![]() )与最大干密度(

)与最大干密度(![]() )之比;

)之比;![]() 为最优含水量;2.地坪垫层以下及基础底面标高以上的压实填土,压实系数不应小于0.94。

为最优含水量;2.地坪垫层以下及基础底面标高以上的压实填土,压实系数不应小于0.94。

(2)压实填土的填料可选用粉质黏土、灰土、粉煤灰、级配良好的砂土或碎石土,以及质地坚硬、性能稳定、无腐蚀性和无放射性危害的工业废料等,并应满足下列要求:

以碎石土作填料时,其最大粒径不宜大于100mm;

以粉质黏土、粉土作填料时,其含水量宜为最优含水量,可采用击实试验确定;

不得使用淤泥、耕土、冻土、膨胀土以及有机质含量大于5%的土料;

采用振动压实法时,宜降低地下水位到振实面下600mm。

(3)采用砂和砂石地基的材料应符合下列规定:宜采用颗粒级配良好的砂石,砂石的最大粒径不宜大于50mm,含泥量不应大于5%;采用细砂时应掺入碎石或卵石,掺量应符合设计要求;砂石材料应去除草根、垃圾等有机物,有机物含量不应大于5%。

(4)压实填土的地基承载力特征值,应根据现场静载荷试验确定,或可通过动力触探、静力触探等试验,并结合静载荷试验结果确定。

(5)压实填土在施工过程中,压实系数不得低于《建筑地基基础设计规范》(GB 50007-2011)压实填土地基压实系数控制值。

(6)地基承载力验收检验,可通过静载荷试验并结合动力触探、静力触探、标准贯入等试验结果判定。每个单体工程静载荷试验不应少于3点,大型工程可按单体工程的数量或面积确定检验点数。

(7)土方回填应填筑压实,且压实系数必须满足设计要求。

(8)根据《建筑地基基础设计规范》(GB 50007-2011)第6.3.11条要求,对压实填土的边坡,压实系数允许值为0.94~0.97。根据《挡土墙(重力式 衡重式 悬臂式)》(17J008)9.3要求,填料应分层夯实;压实度与附近场地或路基的要求相同。

(9)根据《建筑边坡工程施工质量验收规范》(GBT51351-2019)4.3条要求,填方边坡坡率不大于设计值;填料应符合设计要求;压实系数应符合设计要求。

(10)根据《建筑边坡工程技术规范》(GB50330-2013)19.1.2条要求,边坡工程由业主委托有资质的监测单位编制监测方案。

回填土压实监督报告参考模版详见附录59、60。

4.整改要求

资料报告不齐全或不合格的,及现场检查不符合要求的,应视为施工质量不合格,应协调建设部门返工整改或采用开挖性检测,复检合格后方可转序施工。

八、工作要求

1.充分发挥主动性,积极开展工作方案中入网设备专项监督检测工作,及时发现缺陷设备和质量问题,加强问题设备换货、复检的监督,确保专项监督工作闭环开展,有效杜绝设备“带病”入网。

2.按照工程进度开展专项技术监督工作,按月编写专项技术监督月报,经各省电力公司技术监督办公室盖章后,上报监督结果。对监督中发现的问题,应附正式试验报告扫描件。各单位要主动督促监督发现问题的整改,随月报报送整改情况。

3.月报中,供应商名称、物资实际到货期、货物名称、招标信息等物资业务信息由各单位物资部门组织填写,其余信息由各单位运检部组织填写。各单位根据总部招标、省电力公司招标、乙供材料,输、变、配电等不同情况,落实具体填写单位,在工作实施方案中一并报送省公司技术监督办公室。

4.做好部门间协同,如有专项监督项目与物资抽检项目相同的,原则上不重复开展,共享检测成果,检测单位将检测结果同时报物资抽检、技术监督管理部门。

5.按照“谁报送、谁负责”的原则,严格审核月报质量,确保监督方法正确、标准依据客观、检测单位资质合格、报告格式统一、数据准确,客观反映质量问题。

6. 2月15日前,明确职责分工,制定本单位2021年实施工作方案,上报省公司设备部。

附录1

变压器油中溶解气体在线监测装置试验报告

国网XX电力科学研究院

送检或委托单位 | Client | 供应商 | Manufacture | ||||||||||||

装置名称 | Unit Name | 装置型号 | Device Model | ||||||||||||

出厂编号 | Serial Number. | 试验日期 | Test Date | ||||||||||||

温度 | Temperature | 湿度 | Humidity | ||||||||||||

检验依据 | Standard | 《变压器油中溶解气体在线监测装置技术规范》(Q/GDW 10536-2017) | |||||||||||||

检测记录 | |||||||||||||||

测量准确性 |

数据来源 气体组分

| CH4 | C2H4 | C2H6 | C2H2 | H2 | CO | CO2 | |||||||

浓度1(μL/L) | 标准值 | ||||||||||||||

待检装置 | |||||||||||||||

绝对误差 | |||||||||||||||

相对误差 | |||||||||||||||

浓度2(μL/L) | 标准值 | ||||||||||||||

待检装置 | |||||||||||||||

绝对误差 | |||||||||||||||

相对误差 | |||||||||||||||

测量重复性 |

测量次序 气体组分

| CH4 | C2H4 | C2H6 | C2H2 | H2 | CO | CO2 | |||||||

1 | |||||||||||||||

2 | |||||||||||||||

3 | |||||||||||||||

4 | |||||||||||||||

5 | |||||||||||||||

相对标准偏差 | |||||||||||||||

最小检测周期/min | |||||||||||||||

检测结果 | Conclusion | ||||||||||||||

检验 | Operator | 审核 | Verifier | ||||||||||||

注:检测记录不够时,可按增加续页。

附录2

变压器气体继电器测试报告

国网XX电力科学研究院

工程名称 | Project | 送检单位 | Inspection Unit | |||||||

设备型号/编号 | Equipment Model/Number | 供应商 | Manufacturer | |||||||

安装地点 | Installation Location | 生产日期 | Date of Production | |||||||

变压器冷却方式 | Type of Cooling Mode | 变压器容量 | Transformer Capacity | |||||||

环境温度(℃)/湿度(%) | Environment Temperature/Humidity | 试验油温 (℃) | Test Oil Temperature | |||||||

执行标准 | Standard | 按照《气体继电器检验规程》(DL/T 540-2013) | ||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | |||||||

测试项目 | 测试结果 | |||||||||

外观检查 | Appearance Check | |||||||||

触点检查 | Contact Check | 重瓦斯 | Heavy Gas | |||||||

轻瓦斯 | Light Gas | |||||||||

绝缘试验 | Insulation Test | 触点间 | Between Contacts | |||||||

触点对地 | Contact to Ground | |||||||||

密封试验 | Pressure Test | |||||||||

重瓦斯(跳闸 信号) | Heavy Gas (trip signal) | 实测值 | Measured Value | |||||||

整定值 | Setting Value | |||||||||

轻瓦斯实测值(报警信号) | Measured Value of Light Gas (Alarm Signal) | |||||||||

结论 | Conclusion | 合格/不合格 | ||||||||

检 验 | Operator | 审核 | Verfier | |||||||

注:记录表格不够时,可按增加续页。

附录3

开关柜绝缘件局部放电测量试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||||||

设备型号/编号 | Equipment Model/Number | 绝缘件型号/编号 | Insulation Model/Number | ||||||||

绝缘件类型 | Type of insulation | 绝缘件尺寸 | Insulation Size | ||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||

执行标准 | Standard | 按照《3.6kV~40.5kV交流金属封闭开关设备和控制设备》(GB/T 3906-2020) | |||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||||||

检测结果 | |||||||||||

试样 | 施加电压 (kV) | 局放量 (pC) | 局放谱图 | ||||||||

Sample | Voltage | Local Discharge | Partial discharge spectra | ||||||||

检验结论 | Conclusion | 合格/不合格 | |||||||||

检验 | Operator | 审核 | Verfier | ||||||||

注:记录表格不够时,可按增加续页。

附录4

开关柜绝缘件阻燃性能试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | |||||||||||||||

设备型号/编号 | Equipment Model/Number | 绝缘件型号/编号 | Insulation Model/Number | |||||||||||||||

绝缘件材料 | Insulating Material | 绝缘件尺寸 | Insulation Size | |||||||||||||||

试验环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | |||||||||||||||

试样老化状态 | Sample Aging Status | 试样处理过程 | Sample Processing | |||||||||||||||

执行标准 | Standard | 按照《电工电子产品着火危险试验 第16部分:试验火焰 50W水平与垂直火焰试验方法》(GB/T 5169.16-2017) | ||||||||||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | |||||||||||||||

检测结果 | ||||||||||||||||||

试样 | 试样厚度(mm) | 余焰时间t1(s) | 余焰时间t2(s) | 余辉时间t3(s) | t2+t3(s) | 总余焰时间tf | 备注 | 分级 | ||||||||||

Sample | Sample Thickness | Flame Time | Flame Time | Afterglow Time | Total Flame Time | Remarks | Grading | |||||||||||

1 | ||||||||||||||||||

2 | ||||||||||||||||||

3 | ||||||||||||||||||

4 | ||||||||||||||||||

检验结论 | Conclusion | 合格/不合格 | ||||||||||||||||

检验 | Operator | 审核 | Verfier | |||||||||||||||

注:记录表格不够时,可按增加续页。

附录5

开关柜温升试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||||||||

设备型号/编号 | Equipment Model/Number | 电压等级 | Voltage | ||||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||||

执行标准 | Standard | GB/T 3906-2020《3.6kV~40.5kV交流金属封闭开关设备和控制设备》 DL/T 593-2016《高压开关设备和控制设备标准的共用技术要求》 | |||||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||||||||

检测条件 | |||||||||||||

试验电流(A) | Test current | 电流频率 | Current frequency | ||||||||||

触头压力(N) | Contact pressure | A: / | B: / | C: / | 周围风速:(m/s) | ||||||||

连接母线 | Connect bus | 铜排首端长米尾端长米规格: | |||||||||||

实测温升数据(K) | |||||||||||||

测量部位编号或名称 | 实测值 | 允许温升值 (K) | 备注 | ||||||||||

A | B | C | |||||||||||

距进线端子1m处的连接导体 | / | ||||||||||||

进线端子 | 65 | ||||||||||||

1 | 65 | ||||||||||||

2 | 65 | ||||||||||||

3 | 65 | ||||||||||||

4 | 65 | ||||||||||||

5 | 65 | ||||||||||||

6 | 65 | ||||||||||||

距出线端子1m处的连接导体 | / | ||||||||||||

熔断器进线端 | 65 | ||||||||||||

熔断器外壳 | / | ||||||||||||

熔断器出线端 | 65 | ||||||||||||

可触及外壳 | 30 | ||||||||||||

不可触及外壳 | 40 | ||||||||||||

检验结论 | Conclusion | 合格/不合格 | |||||||||||

检验 | Operator | 审核 | Verfier | ||||||||||

注:记录表格不够时,可按增加续页。

附录6

蓄电池性能一致性试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacture | |||||||||

试件名称 | Unit Name | 试验日期 | Date | |||||||||

试件编号 | Unit SerialNO. | 试件型号 | Unit Model NO. | |||||||||

仪器型号 | Device Model | 仪器编号 | Device NO. | |||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | |||||||||

检验依据 | Standard | DL/T 724-2000《电力系统用蓄电池直流电源装置运行与维护技术规程》;GB/T19638.1-2014《固定型阀控式铅酸蓄电池第1部分技术条件》;DL/T 637-2019 《电力用固定型阀控式铅酸蓄电池》 | ||||||||||

重量一致性 | 编号 | NO.1 | NO.2 | NO.3 | NO.4 | NO.5 | NO.6 | 平均值 | ||||

重量(g) | ||||||||||||

重量一致性结论 | XX号蓄电池重量与平均值偏差超过±5%,不满足要求。 单只蓄电池重量与平均值偏差均不超±5%,满足要求。 | |||||||||||

开路端电压 一致性 | 编号 | NO.1 | NO.2 | NO.3 | NO.4 | NO.5 | NO.6 | 最大差值 | ||||

开路端电压(V) | ||||||||||||

开路端电压一致性结论 | 符合要求/不符合要求。 | |||||||||||

容量一致性 | 编号 | NO.1 | NO.2 | NO.3 | NO.4 | NO.5 | NO.6 | 串联容量 | ||||

容量(Ah) | ||||||||||||

容量一致性结论 | XX号蓄电池容量与串联平均值偏差超5%,不满足要求。 单只蓄电池容量与串联平均值偏差均不超5%,满足要求。 | |||||||||||

整体结论 | 符合要求/不符合要求。 | |||||||||||

检验 | Operator | 审核 | Verifier | |||||||||

注:记录表格不够时,可按增加续页。

附录7

蓄电池大电流加速放充电循环寿命试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacture | ||||||

试件名称 | Unit Name | 试验日期 | Date | ||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | ||||||

仪器型号 | Device Model | 仪器编号 | Device NO. | ||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||

检验依据 | Standard | GB/T19638.1-2014《固定型阀控式铅酸蓄电池第1部分技术条件》 | |||||||

充电电流(A) | Recharging current | 放电电流(A) | Discharge current | ||||||

循环次数 | Cycles | 蓄电池状况检查 | |||||||

1次 | 蓄电池有无异常发热、有无变形、有无渗漏,测量放电容量Ca为XXAh。 | ||||||||

2次 | 蓄电池有无异常发热、有无变形、有无渗漏,测量放电容量Ca为XXAh。 | ||||||||

…… | |||||||||

15次 | 蓄电池有无异常发热、有无变形、有无渗漏,测量放电容量Ca为XXAh。 | ||||||||

15次循环试验后容量测试 | 经过15次大电流加速充放电循环寿命试验后,25℃测量放电容量Ca为XXAh。 | ||||||||

结论 | Conclusion | 蓄电池经过XX次大电流充放电循环寿命试验,是否出现异常发热、变形、渗漏问题;将所得容量修正至25℃,蓄电池放电容量为XXAh,是否符合要求。 | |||||||

检验 | Operator | 审核 | Verifier | ||||||

注:记录表格不够时,可按增加续页。所有试品均需填写大电流加速充放电循环寿命试验报告。

附录8

蓄电池拆解检查报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacture | ||||||

试件名称 | Unit Name | 试验日期 | Date | ||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | ||||||

检验依据 | Standard | DL/T 637《阀控式密封铅酸蓄电池订货技术条件》、 GB/T 2408-2008《塑料 燃烧性能的测定 水平法和垂直法》、供应商提供参数 | |||||||

外壳质量 | Shell quality | 是否符合要求 | |||||||

内部隔板 | Partition | 是否符合要求 | |||||||

电解液情况 | Electrolyte | 是否满符合要求 | |||||||

正极极板厚度 | Positive plate thickness | XXmm,是否符合要求 | |||||||

负极极板厚度 | Negative plate thickness | XXmm | |||||||

拆解情况 | Dismantling | 是否符合要求 | |||||||

槽盖阻燃能力 | Fire retardant | 是否符合要求 | |||||||

结论 | Conclusion | 符合要求/不符合要求 | |||||||

检验 | Operator | 审核 | Verifier | ||||||

注:记录表格不够时,可按增加续页。

附录9

防污闪涂料固化物密度试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||

试件型号 | Unit Model NO. | 试件编号 | Unit Serial NO. | ||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||

执行标准 | Standard |

DL/T 627-2018《绝缘子用常温固化硅橡胶防污闪涂料》;

| |||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||

检测结果 | |||||||

试样 | 固化物密度 | 平均值 | 标准值 | ||||

Serial Number | Solidification Density | Average Value | Standard Value | ||||

#1 | ≤1.28g/cm3 | ||||||

#2 | |||||||

检验结论 | Conclusion | 合格/不合格 | |||||

检验 | Operator | 审核 | Verfier | ||||

注:记录表格不够时,可按增加续页。

附录10

防污闪涂料可燃性试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||||||

试件型号 | Unit Model NO. | 试件编号 | Unit Serial NO. | ||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||

执行标准 | Standard | GB/T 10707-2008《橡胶燃烧性能的测定》 DL/T 627-2018《绝缘子用常温固化硅橡胶防污闪涂料》 | |||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||||||

检测结果 | |||||||||||

试样燃烧时间及现象 | #1 | #2 | #3 | #4 | #5 | 标准值 | |||||

单个试样每次施加火焰后的有焰燃烧时间 | t1,i、t2,i(s) | ≤30s | |||||||||

每组5个试样施加10次火焰后总的有焰燃烧时间 | tf(s) | ≤250s | |||||||||

单个试样第二次施加火焰后有焰燃烧时间和无焰燃烧时间之和 | tgi(s) | ≤60s | |||||||||

有焰或无焰燃烧蔓延到夹具现象 | 有/无 | 无 | |||||||||

滴落物引燃脱脂棉现象 | 有/无 | 无 | |||||||||

检验结论 | Conclusion | FV-0级,合格/FV-1级,合格/不合格 | |||||||||

检验 | Operator | 审核 | Verfier | ||||||||

注:记录表格不够时,可按增加续页。

附录11

防污闪涂料介电强度试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||||||

试件型号 | Unit Model NO. | 试件编号 | Unit Serial NO. | ||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||

执行标准 | Standard | GB/T 1408.1-2006《绝缘材料电气强度试验方法第1部分:工频下试验》 DL/T 627-2018《绝缘子用常温固化硅橡胶防污闪涂料》 | |||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||||||

检测结果 | |||||||||||

试样 | 击穿场强(kV) | 击穿点厚度(mm) |

介电强度(kV/mm)

| 中位数 | 标准值 | ||||||

Serial Number | Breakdown Voltage | Thickness | Breakdown Field | Median | Standard Value | ||||||

#1 | ≥ 18kV/mm | ||||||||||

#2 | |||||||||||

#3 | |||||||||||

#4 | |||||||||||

#5 | |||||||||||

检验结论 | Conclusion | 合格 | |||||||||

检 验 | Operator | 审核 | Verfier | ||||||||

注:记录表格不够时,可按增加续页。

附录12

交流盘型悬式瓷绝缘子机电破坏负荷试验试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacture | ||||||

试件名称 | Unit Name | 试验日期 | Date | ||||||

试件编号 | Unit SerialNO. | 试件型号 | Unit Model NO. | ||||||

仪器型号 | Device Model | 仪器编号 | Device NO. | ||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||

检验依据 | Standard | GB/T1001.1—2003 《标称电压高于1000V的架空线路绝缘子 第1部分:交流系统用瓷或玻璃绝缘子元件 定义、试验方法和判定准则》 | |||||||

试品编号 | 破坏拉力(kN) | 破坏负荷平均值(kN) | |||||||

1 | |||||||||

2 | |||||||||

3 | |||||||||

4 | |||||||||

5 | |||||||||

6 | |||||||||

7 | |||||||||

8 | |||||||||

9 | |||||||||

10 | |||||||||

整体结论 | |||||||||

检验 | Operator | 审核 | Verifier | ||||||

注:记录表格不够时,可按增加续页。

附录13

配电变压器温升试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacture | |||||||

试件名称 | Unit Name | 试验日期 | Date | |||||||

温度 | Temperature | 湿度 | Humidity | |||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | |||||||

额定容量 | Rated Power | 联结组标号 | Connection Symbol | |||||||

额定电压 | Rated Voltage | 温升限值 | Temperature Rise Limits | |||||||

绝缘系统温度 | Insulation System Temperature | |||||||||

检验依据 | Standard | GB/T 1094.2-2013 《电力变压器第2部分液浸式变压器的温升》; GB/T 1094.11-2007《电力变压器第11部分干式变压器》 | ||||||||

温升结果 | ||||||||||

配电变压器温升结果 | 顶层油温/K | 高压绕组温升/K | 低压绕组温升/K | |||||||

检测结果 | Conclusion | 温升超过/未超过允许值,本次试验不合格/合格。 | ||||||||

检验 | Operator | 审核 | Verifier | |||||||

注:记录表格不够时,可按增加续页。

附录14

配电变压器短路承受能力试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||||||||||||||

设备型号/编号 | Equipment Model/Number | 电压等级 | Voltage | ||||||||||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||||||||||

执行标准 | Standard | GB/T 1094.1-2013《电力变压器第1部分:总则》; GB/T 1094.3-2003《电力变压器第3部分:绝缘水平、绝缘试验和外绝缘空气间隙》; GB/T 1094.5-2008《电力变压器第5部分:承受短路的能力》 | |||||||||||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||||||||||||||

短路前例行试验及外观检查 | |||||||||||||||||||

序号 | 例行试验项目 | 结论 | 序号 | 例行试验项目 | 结论 | ||||||||||||||

1 | 绕组对地及绕组间直流绝缘电阻测量 | 6 | 外施耐压试验 | ||||||||||||||||

2 | 绕组电阻测量 | 7 | 感应耐压试验 | ||||||||||||||||

3 | 电压比测量和联结组标号检定 | 8 | 液浸式变压器绝缘液试验(如有) | ||||||||||||||||

4 | 空载损耗和空载电流测量 | 9 | 液浸式变压器压力密封试验(如有) | ||||||||||||||||

5 | 短路阻抗和负载损耗测量 | 10 | 干式变压器局部放电测量(如有) | ||||||||||||||||

短路前检查情况(如有不合格情况需具体描述不符合标准项) | |||||||||||||||||||

短路试验数据 | |||||||||||||||||||

时间 | 分接位置 | 相电抗(Ω) | 相电抗变化率(%) | ||||||||||||||||

A相 | B相 | C相 | A相 | B相 | C相 | ||||||||||||||

试验前 | —— | —— | —— | ||||||||||||||||

第1次 | |||||||||||||||||||

第2次 | |||||||||||||||||||

第3次 | |||||||||||||||||||

第4次 | |||||||||||||||||||

第5次 | |||||||||||||||||||

第6次 | |||||||||||||||||||

第7次 | |||||||||||||||||||

第8次 | |||||||||||||||||||

第9次 | |||||||||||||||||||

试验后 | |||||||||||||||||||

短路后例行试验及外观检查 | |||||||||||||||||||

短路后检查情况(如有不合格情况需具体描 述不符合标准项) | |||||||||||||||||||

序号 | 重复例行试验项目 | 结论 | 序号 | 重复例行试验项目 | 结论 | ||||||||||||||

1 | 绕组对地及绕组间直流绝缘电阻测量 | 6 | 外施耐压试验 | ||||||||||||||||

2 | 绕组电阻测量 | 7 | 感应耐压试验 | ||||||||||||||||

3 | 电压比测量和联结组标号检定 | 8 | 液浸式变压器绝缘液试验(如有) | ||||||||||||||||

4 | 空载损耗和空载电流测量 | 9 | 液浸式变压器压力密封试验(如有) | ||||||||||||||||

5 | 短路阻抗和负载损耗测量 | 10 | 干式变压器局部放电测量(如有) | ||||||||||||||||

检验结论 | Conclusion | 合格/不合格(如有不合格情况需具体描述缺陷现象(如标记位移、铁心片移动、绕组及连接线和支撑结构变形及放电痕迹等)、相关照片及不符合标准项) | |||||||||||||||||

检验 | Operator | 审核 | Verifier | ||||||||||||||||

注:记录表格不够时,可按增加续页。

附录15

配电变压器油质检测试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | |||||||

设备型号/编号 | Equipment Model/Number | 测试项目 | Test Item | 水分、介电强度、介损 | ||||||

测试对象 | Test Object | 变压器油 | 证书编号 | Certificate No. | ||||||

检验日期 | Date | |||||||||

检验标准 | Standard | GB/T7600-2014《运行中变压器油和汽轮机油水分含量测定法(库仑法)》; GB/T5654-2007《液体绝缘材料相对电容率、介质损耗因数和直流电阻率的测量》; GB/T 507-2002《绝缘油击穿电压测定法》; GB 50150-2016《电气装置安装工程电气设备交接试验标准》 | ||||||||

油质检测结果 | Results of the Checkout | 项目 | 测定值 | |||||||

击穿电压(kV) | ||||||||||

水分( mg/L ) | ||||||||||

介质损耗因数(90℃)% | ||||||||||

检验结论 | Conclusion | |||||||||

备注 | Remark | 试验结果只对送试样品负责 | ||||||||

检验员 | Operator | 报告编写 | Editor | 审核 | Verfier | |||||

注:记录表格不够时,可按增加续页。

附录16

雷电冲击残压试验报告

国网XX电力科学研究院

工程名称 | Project | 生产厂家 | Manufacturer | |||||||

设备型号/编号 | Equipment Model/Number | 试验日期 | Date | |||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | |||||||

执行标准 | Standard | GB/T 11032-2010《交流无间隙金属氧化物避雷器》 | ||||||||

检测结果 | ||||||||||

试样 | 电流峰值 (KA) | 残压 (KV) | ||||||||

Sample | Voltage | Local Discharge | ||||||||

检验结论 | Conclusion | 合格/不合格 | ||||||||

检验 | Operator | 审核 | Verfier | |||||||

注:记录表格不够时,可按增加续页。

附录17

熔断件时间-电流特性检测试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | |||||||

试件名称 | Unit Name | 熔断体 | 试验日期 | Date | ||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | |||||||

仪器型号 | Device Model NO. | 仪器编号 | Device NO. | |||||||

检验标准 | Standard | GB/T 15166.3—2008《高流交流熔断器 第3部份:喷射熔断器》 | ||||||||

熔化电流检测结果 | Results of the Checkout | 项目 | 试验电流值 |

是否熔断 | ||||||

最大熔化电流(A) | ||||||||||

最小熔化电流(A) | ||||||||||

检验结论 | Conclusion | |||||||||

备注 | Remark | 试验结果只对送试样品负责 | ||||||||

检验员 | Operator | 报告编写 | Editor | 审核 | Verfier | |||||

注:记录表格不够时,可按增加续页。

附录18

台区剩余电流保护断路器性能检测试验报告

国网XX电力科学研究院

工程名称 | Project | 送检单位 | Inspection Unit | ||||||||||

设备型号/编号 | Equipment Model/Number | 供应商 | Manufacturer | ||||||||||

断路器容量 | Breaker Capacity | 生产日期 | Date of Production | ||||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||||

执行标准 | Standard | 按照《 剩余电流动作保护器(RCD)的一般要求 》(GB/T6829-2017)执行。 | |||||||||||

仪器型号及编号 | Device Model/Number | 试验日期 | Date | ||||||||||

保护定值整定情况 | |||||||||||||

剩余电流动作值 | 电源欠压动作值 | 电源过压动作值 | |||||||||||

测试项目 | 测试结果 | ||||||||||||

额定漏电动作试验 | |||||||||||||

额定剩余电流不动作试验 | |||||||||||||

电源欠压动作试验 | |||||||||||||

电源过压动作试验 | |||||||||||||

结论 | Conclusion | 合格/不合格 | |||||||||||

检 验 | Operator | 审核 | Verfier | ||||||||||

附录19

电力电缆振荡波试验报告

国网XX电力科学研究院

产权单位 | Owner | 电缆路称 | Cable Line Name | ||

检测日期 | Date | 电压等级 | Voltage Level | ||

检测设备型号 | Dvice Model | 电缆类型 | Cable Type | ||

检测设备编号 | Serial Number | 投运日期 | Operation Date | ||

天气情况 | Weather Condition | 运行年限 | Operation Year | ||

测试端地点 | Testing Station Name | 施工单位 | Construction Organization | ||

对端地点 | Opposite Station Name | 局放值 | Partial discharge | ||

电缆长度及接头位置 | Cable Length and Cable joint Position | ||||

检测标准 | Standard | (DL/T 1576-2016)《6kV~35kV电缆振荡波局部放电测试方法》 | |||

检测结果 | Conclusion | ||||

结论 | Conclusion | ||||

检测人 | Operator | ||||

审核人 | Verifier | ||||

注:记录表格不够时,可按增加续页。

附录20

电力电缆性能强制检测试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | |||||||||||||||||

设备型号 | Equipment Model | 设备编号 | Equipment Number | |||||||||||||||||

电压等级 | Voltage | 试验日期 | Date | |||||||||||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | |||||||||||||||||

执行标准 | Standard |

相应的供货合同; Q/GDW 13238-2018国家电网公司(10kV电力电缆采购标准); Q/GDW 13239-2018国家电网公司(35kV电力电缆采购标准);

| ||||||||||||||||||

仪器型号及编号 | Device Model/Number | |||||||||||||||||||

试验项目及结论 | ||||||||||||||||||||

序号 | 例行试验项目 | 结论 | 序号 | 例行试验项目 | 结论 | |||||||||||||||

1 | 结构尺寸 | 5 | 导体屏蔽 | |||||||||||||||||

2 | 绝缘热延伸 | 6 | 绝缘屏蔽 | |||||||||||||||||

3 | 绝缘老化前机械性能 | 7 | 金属屏蔽(铜带屏蔽) | |||||||||||||||||

4 | 导体直流电阻 | |||||||||||||||||||

试验数据 | ||||||||||||||||||||

序号 | 试验项目 | 检测数据 | ||||||||||||||||||

1 | 结构尺寸 | 绝缘厚度 | 最薄点厚度/mm | 平均厚度/mm | 最厚点厚度/mm | |||||||||||||||

绝缘偏心度/% | ||||||||||||||||||||

金属铠装厚度 | 平均厚度/mm

| |||||||||||||||||||

非金属护套厚度 | 最薄点厚度/mm | 平均厚度/mm | ||||||||||||||||||

2 | 绝缘热延伸 | 绝缘热延伸检测 | 试样编号 | 伸长率(负载15min) | 冷却后永久伸长率 | |||||||||||||||

1 | ||||||||||||||||||||

2 | ||||||||||||||||||||

3 | ||||||||||||||||||||

3 | 绝缘老化前机械性能 | 抗张强度/MPa | ||||||||||||||||||

断裂伸长率/% | ||||||||||||||||||||

4 | 导体直流电阻 | 导体直流电阻(20℃)/Ω/km | ||||||||||||||||||

5 | 导体屏蔽 | 导体屏蔽/Ω·m | ||||||||||||||||||

6 | 绝缘屏蔽 | 绝缘屏蔽/Ω·m | ||||||||||||||||||

剥离力/N | ||||||||||||||||||||

7 | 金属屏蔽(铜带屏蔽) | —铜屏蔽带最小厚度/mm | ||||||||||||||||||

—铜屏蔽带最小搭盖率/% | ||||||||||||||||||||

检验结论 | Conclusion |

合格/不合格

| ||||||||||||||||||

检验 | Operator | 审核 | Verifier | |||||||||||||||||

注:记录表格不够时,可按增加续页。

附录21

电缆隧道防火板(槽盒)性能检测试验报告

国网XX电力科学研究院

工程名称 | Project | 供应商 | Manufacturer | ||||||||||||

设备型号 | Equipment Model | 设备编号 | Equipment Number | ||||||||||||

电压等级 | Voltage | 试验日期 | Date | ||||||||||||

环境温度(℃) | Environment Temperature | 环境湿度(%) | Environmental Humidity | ||||||||||||

执行标准 | Standard | 1、《GB/T 8924-2005 纤维增强塑料燃烧性能试验方法氧指数法》 2、《GB/T 2408-2008 塑料燃烧性能的测定水平法和垂直法》 | |||||||||||||

仪器型号及编号 | Device Model/Number | ||||||||||||||

试验项目及结论 | |||||||||||||||

序号 | 例行试验项目 | 序号 | 例行试验项目

| ||||||||||||

1 | 垂直燃烧试验 | 2 | 氧指数试验 | ||||||||||||

试验数据 | |||||||||||||||

序号 | 检测项目 | 标准或判定条件 | 检测结果 | 检测结论 | |||||||||||

1 | 垂直燃烧试验 | 检测标准:GB/T2408-2008 判定条件:V-0级 | |||||||||||||

2 | 氧指数 | 检测标准:GB/T8924-2005 判定条件:≥38% | |||||||||||||

检验结论 | Conclusion |

合格/不合格

| |||||||||||||

检验 | Operator | 审核 | Verifier | ||||||||||||

注:记录表格不够时,可按增加续页。

附录22

金属部件镀层/涂覆层测厚报告

国网XX电力科学研究院

工程名称 | Project | 生产厂家 | Manufacture | |||||||||||||

试件名称 | Unit Name | 试验日期 | Date | |||||||||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | |||||||||||||

仪器型号 | Device Model NO. | 仪器编号 | Device NO. | |||||||||||||

镀层材质 | Cladding Material | 试件厚度 | Unit Thickness | |||||||||||||

基材材质 | Backing Material | 显示精度 | Accuracy | |||||||||||||

检验依据 | Standard | |||||||||||||||

示意图The graph of tested unit:

| ||||||||||||||||

测厚记录(单位:um)Thickness Record | ||||||||||||||||

检测对象 | 测点编号 | 1 | 2 | 3 | 4 | 5 | 6 | |||||||||

厚度 | ||||||||||||||||

测点编号 | 7 | 8 | 9 | 10 | 11 | 12 | ||||||||||

厚度 | ||||||||||||||||

检测结果 | Conclusion | 厚度符合要求/不符合要求 | ||||||||||||||

检验 | Operator | 审核 | Verifier | |||||||||||||

注:记录表格不够时,可按增加续页。

附录23

箱体/柜体/壳体厚度检测报告

国网XX电力科学研究院

工程名称 | Project | 生产厂家 | Manufacture | ||||||||||||

试件名称 | Unit Name | 试验日期 | Date | ||||||||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | ||||||||||||

仪器型号 | Device Model NO. | 仪器编号 | Device NO. | ||||||||||||

试件厚度 | Unit Thickness | 显示精度 | Accuracy | ||||||||||||

检验依据 | Standard | ||||||||||||||

示意图The graph of tested unit:

| |||||||||||||||

测厚记录(单位:mm)Thickness Record | |||||||||||||||

检测对象 | 测点编号 | 1 | 2 | 3 | 4 | 5 | 6 | ||||||||

厚度 | |||||||||||||||

测点编号 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||

厚度 | |||||||||||||||

检测结果 | Conclusion | 厚度符合要求/不符合要求 | |||||||||||||

检验 | Operator | 审核 | Verifier | ||||||||||||

注:记录表格不够时,可按增加续页。

附录24

光 谱 分 析 报 告

国网XX电力科学研究院

工程名称 | Project | 生产厂家 | Manufacture | ||||||||||||||||||||

仪器型号 | Device Model NO | 仪器编号 | Device Serial NO. | ||||||||||||||||||||

检验部件 | Unit Name | 试件编号 | Unit Serial NO. | ||||||||||||||||||||

检验依据 | Standard | ||||||||||||||||||||||

分部件名称及编号 | 要求材质 | 数量 | 半定量分析(%) | Element Content | 结果评定 | ||||||||||||||||||

Unit Name | Material | Quantity | Fe | Cr | Ni | Mn | Mo | Conclusion | |||||||||||||||

符合/不符合 | |||||||||||||||||||||||

符合/不符合 | |||||||||||||||||||||||

符合/不符合 | |||||||||||||||||||||||

符合/不符合 | |||||||||||||||||||||||

符合/不符合 | |||||||||||||||||||||||

检验结论 | Conclusion | 符合/不符合 | |||||||||||||||||||||

试验 | Operator | 审核 | Verifier | 日期 | Date | ||||||||||||||||||

附录25

焊缝超声波检测报告

国网XX电力科学研究院

工程名称 | Project | 生产厂家 | Manufacture | |||

部件名称 | Unit Name | 检验日期 | Date | |||

检验部位 | Position | 主体材质 | Material | |||

部件编号 | Unit Number | 公称壁厚 | Nominal Thickness | |||

探头型号 | Probe Model | 耦合剂 | Coupling Agent | |||

前沿 | Front Distance | 探头K值 | K Value | |||

探头频率 | Frequency | 检测等级 | Test Level | |||

仪器型号 | UT Detector Model | 仪器编号 | Device Serial NO。 | |||

标准试块 | Standard Test Block | 对比试块 | Reference Test Block | |||

灵敏度 | Sensitivity | 耦合补偿 | Coupling Compensation | |||

检验依据 | Standard | |||||

示意图The graph of tested unit:

| ||||||

质量分级 | Quality Classification | 检验结论 | Conclusion | |||

检验员 | 技术级别 | 报告编写 | 审核 | 技术级别 | ||

Operator | Grade | Editor | Verifier | Grade | ||

注:记录表格不够时,可按增加续页。

附页一Attached Sheet Ⅰ:

序号 | 缺陷位置 | 缺陷长度 | 评定级别 | 备注 |

Order | Defect Position | Number | Judgment Level | Remark |

1 | ||||

2 | ||||

3 | ||||

注:记录表格不够时,可按增加续页。

附录26

金属部件导电率检测报告

国网XX电力科学研究院

工程名称 | Project | 生产厂家 | Manufacture | |||||||||||||

试件名称 | Unit Name | 试验日期 | Date | |||||||||||||

试件编号 | Unit Serial NO. | 试件型号 | Unit Model NO. | |||||||||||||

仪器型号 | Device Model NO. | 仪器编号 | Device NO. | |||||||||||||

试样材质 | Backing Material | 显示精度 | Accuracy | |||||||||||||

检验依据 | Standard | |||||||||||||||

示意图The graph of tested unit:

| ||||||||||||||||

测厚记录(单位:um)Thickness Record | ||||||||||||||||

检测对象 | 测点编号 | 1 | 2 | 3 | 4 | 5 | 6 | |||||||||

(IACS%) | ||||||||||||||||

测点编号 | 7 | 8 | 9 | 10 | 11 | 12 | ||||||||||

(IACS%) | ||||||||||||||||

检测结果 | Conclusion | 符合要求/不符合要求 | ||||||||||||||

检验 | Operator | 审核 | Verifier | |||||||||||||

注:记录表格不够时,可按增加续页。

附录27

O 形 橡 胶 密 封 圈 尺 寸 检 查 报 告

国网XX电力科学研究院

使用单位 | User | 工程名称 | Project | 试件名称 | Unit Name | ||||||||||||||

橡胶材质 | Material | 规格 | Dimension | 生产厂家 | Manufacturer | ||||||||||||||

仪器型号 | Device Model | 仪器编号 | Serial Number | 仪器精度 | Precision | ||||||||||||||

执行标准 | Standard | GB/T 3452.1-2005《液压气动用O形橡胶密封圈第1部分:尺寸系列及公差》 HG/T 2887-2018《变压器类产品用橡胶密封制品》 | |||||||||||||||||

试样编号 | 内径(mm) | 内径公差(mm) | 截面直径(mm) | 截面直径公差(mm) | 结论 | ||||||||||||||

Serial Number | Inner Diameter | Inner Diameter Tolerance | Section Diameter | Section Diameter Tolerance | Conclusion | ||||||||||||||

结论 | Conclusion | ||||||||||||||||||

试验人员 | Operator | 审核 | Verfier | 日期 | Date | ||||||||||||||

注:记录表格不够时,可按增加续页。

附录28

橡 胶 密 封 制 品 尺 寸 检 查 报 告

国网XX电力科学研究院

使用单位 | User | 工程名称 | Project | 试件名称 | Unit Name | ||||||||||